Введение

Полиуретановые материалы обладают большой универсальностью, они могут изготавливаться в широком диапазоне сортов, плотностей и коэффициентов полимерной жесткости. Их варианты прикладного применения варьируются от эластичных пен, применяемых в сиденьях, до жестких материалов, используемых в конструкциях корпуса, например, в качестве подложки дверной панели.

Эксплуатационные свойства и технологические характеристики пенополиуретановых (ППУ) материалов для конкретных случаев применения могут задаваться путем использования соответствующего изоцианата и соответствующего полиола. В результате создается полимер со свойствами, отвечающими требованиям любого конечного назначения.

Современные тенденции рынка автомобилестроения предполагают более широкое использование модульных систем, повышение сенсорного комфорта, увеличение долговечности материалов, улучшение качества воздуха в салоне автомобиля. Эти факты оказали большое влияние на конструкцию рулевого колеса, которое теперь вмещает такие устройства, как подушка безопасности и системы управления радиомузыкальным центром. В результате эти детали стали более сложными по своим свойствам, что обуславливает исключительную важность характеристик текучести и стабильности геометрических размеров пенополиуретановых (ППУ) материалов [1]. Эти материалы уникальны и находятся в не конкуренции среди натуральных и синтетических материалов.

Целью данной работы являлось разработка рецептуры жесткого пенополиуретана, для изделий интерьера автомобиля, со следующими требованиями: время старта = 25-30 секунд, время гелеобразования = 120-140 секунд, кажущаяся плотность при свободном вспенивании = 35-40кг/м3, предел прочности на сжатие = 400-450 кПа, предел прочности на растяжение = 580-630 кПа.

Объекты и методы исследования

Учитывая вышеизложенное, в качестве исходных компонентов для получения жесткого пенополиуретана в настоящем исследовании были выбраны компонент А-370 и компонент Б (МДИ). В состав компонента А-370 входят следующие компоненты: Лапрол 564 и Лапрол 373, Трихлорпропилфосфат TCPP [2], Dabco DC5604 / Dabco LK-221E, вода, Метиленхлорид, POLYCAT® 8 Catalyst / POLYCAT® 5 Catalyst. В качестве оптимального и наиболее часто используемого изоцианата был выбран метилендифенилдиизоцианат (МДИ).

В качестве антипирена был выбран трихлорпропилфосфат. Данный продукт относится к традиционным антипиренам для повышения огнезащитных свойств полиуретановых и других полимерных материалов. Среди основных достоинств данного вещества можно выделить следующие: низкая вязкость, хорошая термостойкость, устойчивость к гидролизу.

Поверхностно-активным веществом выбраны Dabco DC5604, представляющий собой силиконовый гликолевый сополимер, который производит тонкие, однородные ячейки в сочетании с превосходной стабильностью размеров пены и свойств потока пены, и Dabco LK-221E является уникальным органическим поверхностно-активное вещество для микроячеистой и жесткой пены составы, которые обеспечивают гладкую поверхность и отличная адгезия [3].

В качестве пенообразователя выступают два агента метиленхлорид и вода. При использовании данных вспенивателей наблюдаются следующие преимущества: испаряющийся газ охлаждает пену и улучшает технологические характеристики переработки и свойства ППУ, замедляет скорость гелеобразования расширяющейся пены, давая более крупные поры и проявляя меньшую тенденцию к скорчингу (подгоранию) и появлению дефектов в структуре пены [4].

Катализатором являются POLYCAT® 8 N, N-диметилциклогексиламин (DMCHA) и Катализатор POLYCAT® 5, N-[2-(диметиламин)этил]-N,N',N'-триметил-1,2-этандиамин представляют собой третичные амины, используемые главным образом для продвижения реакции уретана (полиол-изоцианат) в широком диапазоне применений жестких пенопластов[5]. Специальные свойства: 1) отличные характеристики стабильности, 2) хорошая способность гелеобразования.

Образцы готовили следующим способом: по заданным пропорциям компонентов готовили компонент А-370, затем в него добавляли компонент Б (из расчета 100 мас. ч. компонента А-370 на 120-130 мас. ч. компонента Б), интенсивно перемешивали на лабораторной мешалке в течение 10-15 секунд, полученную композицию заливали в формы и ожидали вызревание пены в течение суток. После этого образец вынимали из формы и обрабатывали до нужных размеров, для дальнейшего исследования необходимый параметров. Для приготовления образцов использовалась рецептура, представленная в таблице 1.

Таблица №1. Рецептура приготовления образцов

|

№опыта |

ПУ А01, масс. ч. |

ПУ А03, масс. ч. |

ТХПФ, масс. ч. |

Ро5, масс. ч. |

Ро8, масс. ч. |

DC5604, масс. ч. |

LK-221E, масс. ч. |

Вода, масс. ч. |

CH2Cl2, масс. ч. |

МДИ, масс. ч. |

|

1 |

40 |

40 |

15 |

0,5 |

1 |

1,2 |

5 |

122 |

||

|

2 |

40 |

40 |

15 |

0,7 |

1 |

1,2 |

5 |

122 |

||

|

3 |

40 |

40 |

15 |

0,7 |

1 |

1,2 |

8 |

125 |

||

|

4 |

40 |

40 |

15 |

0,7 |

1 |

1,2 |

10 |

127 |

||

|

5 |

40 |

40 |

15 |

0,7 |

1 |

1,2 |

12 |

129 |

||

|

6 |

40 |

40 |

15 |

0,7 |

1 |

1,2 |

15 |

132 |

||

|

7 |

40 |

40 |

15 |

0,7 |

1 |

1,5 |

5 |

133 |

||

|

8 |

40 |

40 |

15 |

0,7 |

1 |

1,9 |

5 |

134 |

||

|

9 |

40 |

40 |

15 |

0,7 |

1 |

2,1 |

5 |

134 |

||

|

10 |

40 |

40 |

15 |

0,7 |

1 |

2,3 |

5 |

135 |

||

|

11 |

40 |

40 |

15 |

0,7 |

1 |

1,5 |

8 |

137 |

||

|

12 |

40 |

40 |

15 |

0,7 |

1 |

2 |

10 |

141 |

||

|

13 |

40 |

40 |

15 |

0,7 |

0 |

2 |

10 |

139 |

||

|

14 |

40 |

40 |

15 |

0,7 |

- |

1 |

2 |

10 |

141 |

|

|

15 |

40 |

40 |

15 |

0,7 |

1 |

2 |

10 |

141 |

||

|

16 |

40 |

40 |

15 |

1 |

1 |

2 |

10 |

141 |

Результаты и их обсуждение

В результате проведенных работ приготовлены и исследованы 16 рецептур жесткого пенополиуретанана, основе сложных полиэфиров, а также ароматического диизоцианата, не содержащие легколетучих органических растворителей и свободных изоцианатных групп, что делает их экологически безопасными продуктами. В качестве параметров исследования были взяты такие физические и механические свойства, как кажущаяся плотность, время старта, время гелеобразования, предел прочности на сжатие и предел прочности на растяжение представленные в таблице №2.

Таблица №2. Физико-механические свойства образцов.

|

№опыта |

Кажущаяся плотность, кг/м3 |

Вр. Старта, с |

Вр. Геля, с |

Предел прочности на сжатие, кПа |

Предел прочности на растяжение, кПа |

|

1 |

60,4 |

64 |

192 |

- |

- |

|

2 |

60,3 |

57 |

178 |

- |

- |

|

3 |

58,2 |

52 |

169 |

- |

- |

|

4 |

58,3 |

49 |

171 |

- |

- |

|

5 |

58,1 |

48 |

167 |

- |

- |

|

6 |

57,9 |

47 |

166 |

- |

- |

|

7 |

54,2 |

33 |

160 |

- |

- |

|

8 |

47,3 |

17 |

128 |

- |

- |

|

9 |

43,2 |

16 |

121 |

- |

- |

|

10 |

42,4 |

16 |

118 |

- |

- |

|

11 |

47,8 |

32 |

116 |

- |

- |

|

12 |

37 |

16 |

171 |

- |

- |

|

13 |

- |

23 |

104 |

- |

- |

|

14 |

- |

17 |

112 |

- |

- |

|

15 |

37,5 |

39 |

194 |

411 |

576 |

|

16 |

38,1 |

26 |

126 |

427 |

591 |

С целью изучения возможности оптимизации структуры ячеек были проведены сравнительные испытания дисперсий на основе Dabco DC5604 и Dabco LK-221E. При использовании силиконового гликолевого сополимера Dabco DC5604, в полученные образцы обладали тонкими, однородными ячейками и низкими k-факторами в сочетании с превосходной стабильностью размеров пены, отличными свойствами потока пены и превосходной стабильностью премикса из-за негидролизуемой структуры. В эксперименте силиконовый ПАВ (DC 5604) был заменен на несиликоновый ПАВ (LK-221E), в следствии чего структура образца с несиликоновым ПАВ (LK-221E) получилась рыхлая, неоднородная открыто- и крупнопористая с множеством явных дефектов [6].

Рис. 1. Структура ППУ: а) Dabco DC5604; б) Dabco LK-221E;

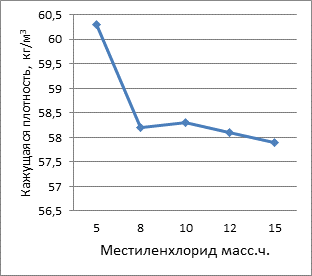

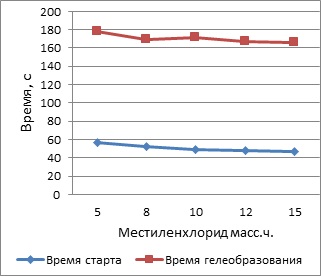

Вспенивающий агент - метиленхлорид, используемый в образующей полиуретан композиции, является физическим вспенивающим агентом. Углеводородные вспенивающие агенты являются предпочтительными. Экспериментальные исследования зависимости кажущейся плотности, времени старта и времени гелеобразования от концентрации метиленхлорида показали, что увеличение количества вспенивающего агента приводит к незначительному уменьшению исследуемых параметров. Дальнейшее увеличение количества вспенивающего агента не привело к снижению параметров, в связи с чем наблюдается предел кажущейся плотности, времени старта и времени гелеобразования который можно достичь при увеличении концентрации физического вспенивающего агента [7].

Рис. 2. Зависимость кажущейся плотности от концентрации метиленхлорида.

Рис. 3. Времени старта и времени гелеобразования от концентрации метиленхлорида.

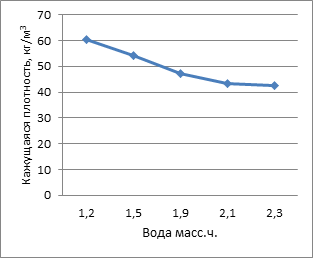

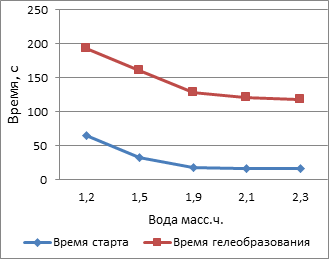

Но предпочтительно дополнительно включать в состав композиции воду, помимо физического вспенивающего агента. Вспенивающим агентом является газообразный диоксид углерода (СО2), образующийся при реакции воды с изоцианатом - химическое вспенивание. Вода и полиол вместе с катализатором реагируют с изоцианатом приблизительно в стехиометрическом соотношении, давая пены с различными плотностями в зависимости от содержания воды [8].

Экспериментальные исследования зависимости кажущейся плотности, времени старта и времени гелеобразования от концентрации воды показали, что изменение концентрации физического вспенивающего агента оказывает значительное влияние на время старта и время гелеобразования. При увеличении количества воды с 1,2г до 2,3г наблюдается снижение времени старта с 57 до 16 секунд и времени гелеобразования с 178 до 118 секунд, (см. рис. 3). Но полученные системы сформованы с большим числом закрытых ячеек, низким водопоглощением, хорошей термостойкостью и эксплуатационностью.

Рис. 4. Зависимость кажущейся плотности от концентрации воды.

Рис. 5. Времени старта и времени гелеобразования от концентрации воды.

Вспенивающие агенты предпочтительно используют в количестве, достаточном для отверждения композиции с образованием пены, имеющей плотность после отверждения от 50 до 70 кг/м3. Для достижения этих значений плотности просто используют углеводородный вспенивающий агент в количестве в интервале от 5 до 15, по массе на 100 частей по массе полиолов и воду подходящим образом используют в количестве в интервале 1-2, по массе на 100 частей по массе полиолов. Преимуществом является образование мочевинных звеньев и увеличение в полимере числа ароматических фрагментов, а также более низкая температура кипения газа внутри ячеек пены [9].

Выводы

По результатам проведенных исследований можно сделать следующие выводы:

- увеличение концентрации воды способствует уменьшению плотности, времени старта и времени гелеобразования. Структура изделий получилась однородной и мелкоячеистой с небольшим количеством укрупнённых ячеек. Усадки и деформации образцов не наблюдалось.

- увеличение концентрации метиленхлорида способствует незначительному уменьшению плотности, времени старта и времени гелеобразования. Структура изделий получилась однородной и мелкоячеистой с небольшим количеством укрупнённых ячеек. Усадки и деформации образцов не наблюдалось.

- тип поверхностно активных веществ (ПАВ) оказывает значительное влияние на структуру изделий. Структура образцов с несиликоновым ПАВ (LK-221E) получилась рыхлая, неоднородная открыто- и крупнопористая с множеством явных дефектов. Структура образцов с силиконовым ПАВ (DC 5604) получилась однородной и мелкоячеистой с небольшим количеством укрупнённых ячеек.