Деревообрабатывающие заводы или комбинаты имеют повышенную пожарную опасность. Согласно статистике пожаров МЧС России, ежегодно на предприятиях лесоперерабатывающего комплекса происходит около 500-600 пожаров. Основными причинами пожаров на данных предприятиях являются: неисправность проводки и электродвигателей, несоблюдение техники безопасности, нарушение правил хранения лаков, красок и других различных легковоспламеняющихся жидкостей (ЛВЖ) и горючих жидкостей (ГЖ). Так же к пожару может привести выделение в процессе производства горючей древесной пыли, использование легковоспламеняющихся материалов: древесины, растворителей, различные лакокрасочные веществ, клеев.

В данной статье рассмотрим пожарную опасность технологического процесса деревообработки ОАО «Селенгинский целлюлозно-картонный комбинат»

Селенгинский целлюлозно-картонный комбинат (СЦКК) –завод по производству сульфатной небелёной целлюлозы в республике Бурятия, поселок городского типа Селенгинск. Выпускаемая комбинатом продукция – картон (100 тыс. т. тарного картона в год), гофропродукции (60 млн. м. в год), бумажные мешки (9,8 млн. шт. в год), бумажные пакеты, (6,3 млн. шт. в год), картонные гильзы, продукция лесохимии (скипидар-сырец, сырое талловое масло).

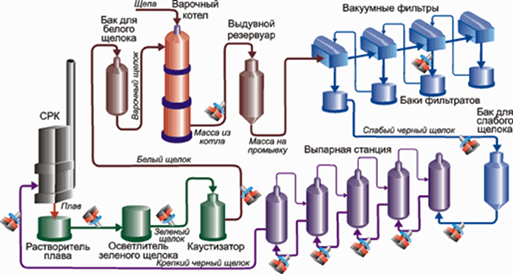

Технологический процесс рассматриваемого комбината основывается на методе сульфатной варки древесины, конечным продуктом которой является сульфатная небеленая целлюлоза. Схема технологического процесса производства сульфатной целлюлозы представлена на рисунке 1

Рисунок 1. Технологическая схема производства сульфатной целлюлозы

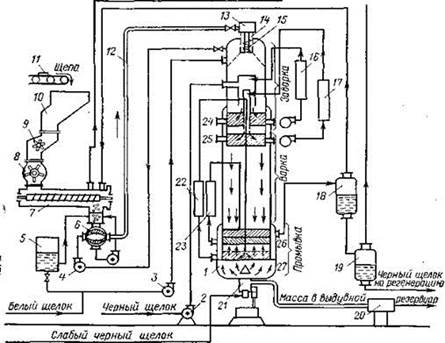

Сульфатная варка - способ делигнификации древесины, в котором основным варочным реагентами является смесь гидроксида натрия и сульфида натрия (NaOH и Na2S). [5] Схема варочной установки изображена на рисунке 2.

В варочный котел загружают технологическую щепу и закачивают белый щелок. Температуру в котле поднимают, щелок прокачивают через обогреваемый паром теплообменник. При начальной температуре 120°C, проводят скипидарную (терпентинную) сдувку, в процессе которой из котла уходят пары скипидара, оставшийся в котле воздух и некоторое количество органических веществ и водяных паров. Доводя процесс до конечной температуры 160 –170°C, выдерживают при этой температуре котел в течение 0,5 – 2 ч, необходимой для получения целлюлозы.

Во время стоянки основная масса лигнина растворяется в белом щелоке. Оставшаяся часть древесины представляет собой целлюлозу, содержащую

некоторое количество гемицеллюлоз и лигнина [1]. Белый щелок после варки

превращается в черный щелок, так как он приобретает темно-коричневый цвет из-за лигнина и гемицеллюлозы содержащихся в образованном растворе. После варки черный щелок вместе с получившейся целлюлозной массой поступает в выдувной резервуар, а затем направляется на сортирование (для отделения целлюлозной массы от отходов) и промывку (для отделения черного щелока от сваренной целлюлозы). Промытая целлюлоза используется в небеленом виде для производства мешочной бумаги или после отбелки для производства бумаги и картона.

После промывки черный щелок направляется на регенерацию, которая включает три процесса: выпаривание, сжигание и каустизацию. Сжигание

щелока происходит при концентрации сухих веществ более 60%. Поэтому вначале щелок поступает на выпарную станцию, и с начальной концентрации 12 – 17% доводят до конечной 60 – 80%. Чем выше будет концентрация сухих веществ в щелоке, тем легче произойдет реакция горения.

Перед сжиганием к упаренному щелоку для восполнения потерь щелочи и серы в производственном цикле добавляют свежий сульфат натрия (Na2SO4).

В процессе сжигания щелока продукты разрушения лигнина, гемицеллюлоз и смолистые вещества полностью сгорают до простейших газообразных продуктов реакции (углекислого газа, паров воды и др.), а минеральная часть черного щелока, в которой содержатся химикаты, затраченные на варку, образует жидкий плав, то есть зольный остаток. При горении органических веществ за счет выделения тепла в содорегенерационном котлоагрегате развивается температура 1000 – 1200°C. При таких условиях добавленный перед сжиганием сульфат натрия Na2SO4 к упаренному щелоку восстанавливается углеродом до сульфида натрия (Na2S), а другие соединений натрия под действием CO2 карбонизируется в Na2CO3. Тепло, ко при сжигании щелока, используется для получения пара и электроэнергии.

После сжигания получают жидкий плав, который растворяют в воде (или в слабом белом щелоке). Этот раствор называют зеленым щелоком, который содержит в основном из Na2CO3 и Na2S и не может использоваться напрямую для варки, из-за того, что Na2CO3 неспособен растворять лигнин. Поэтому зеленый щелок преобразуют в активный (растворяющий лигнин) NaOH путем каустизации (реакции с Ca(OH)2) [4]:

Na2CO3+ Ca(OH)2  2NaOH + CaCO3

2NaOH + CaCO3 (1)

(1)

Белый щелок, который получился после каустизации, содержащий NaOH и Na2S (не принимает участия в реакции каустизации), повторно используют для варки.

Осадок CaCO3, который отделили от белого щелока, обжигают в известерегенерационных печах при температуре 1100 – 1200°C. При этом происходит следующая реакция:

CaCO3=CaO + CO2 (2)

(2)

Оксид кальция CaO снова используют для каустизации, реагируя с водой и получая Ca(OH)2:

CaO + H2O=Ca(OH)2 (3)

Главным опасным фактором на ОАО «Селенгинский целлюлозно-картонный комбинат» является значительное количество пыли и мелкой стружки, которая выделяется при в процессе механической обработки древесиной и её продуктами переработки. В сочетании с воздухом древесная пыль образует взрывоопасные пылевоздушные смеси. [2] Данное производство характеризуется большими количествами пожароопасной лесохимической продукции, которыми являются скипидар-сырец сульфатный (легковоспламеняющаяся жидкость с температурой вспышки 34°C) и сырое талловое масло (горючая вязкая жидкость с температурой вспышки 222°C). Пожароопасные свойств древесной пыли приведены в таблице 1.

Таблица 1. Характеристика некоторых свойств древесной пыли атмосферного воздуха и воздуха промышленных помещений

|

Наименование пыли |

ПДК в воздухе рабочей зоны, мг/м3 |

Нижний концентрационный предел воспламенения, г/м3 |

Температура воспламенения аэрозоля, °C |

|

Древесная |

2 |

37 |

380 |

Источниками зажигания в деревообрабатывающих являются электрические искры (при неисправностях электрооборудования, электросетей и изоляции), открытый огонь, (при нарушении норм пожарной безопасности), теплота трения (при плохой смазке быстро вращающихся частей машин и станков, перегрузке и перекосах пил, распиловке твердых пород и т. д.), фрикционные искры (при попадании в машины металлических частиц.)

Данное производство регламентируются ГОСТ 12.1.010-76* «Система стандартов безопасности труда (ССБТ). Взрывобезопасность. Общие требования», ГОСТ 12.1.041-83* «Система стандартов безопасности труда. Пожаровзрывобезопасностъ горючих пылей. Общие требования» и ППБО-157-90 «Правила пожарной безопасности в лесной промышленности».

Рассмотрим некоторые системы обеспечения пожарной безопасности технологического процесса ОАО «Селенгинский целлюлозно-картонный комбинат». Системы аспирации являются наиболее популярными на данный момент. Они включают в себя бункеры, циклоны, промышленные вентиляторы и разветвляющиеся трубопроводы, которые используются в деревообрабатывающих цехах, оснащенных станками, которые предназначены для удаления стружки и пыли от станков уменьшения их концентраций в воздухе рабочей зоны до безопасных значений.

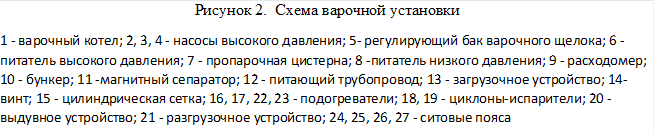

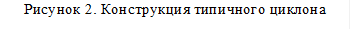

Весьма успешно используются пылеуловители, применяемые для очистки воздуха от мелкодисперсной пыли и взвешенных частиц –циклоны. Они устанавливаются вне деревообрабатывающего цеха. Достоинства циклонных пылеуловителей заключается в простоте конструкции и относительно небольшой стоимости, стойкость к высоким температурам и давлениям, высокая производительность, возможность сухого осаждения продукта. Наиболее популярными в России являются промышленные циклоны производителей: «Приокский механический завод», «ВентСнаб», завод «Формула». Конструкция типичного циклона представлена на рисунке 2.

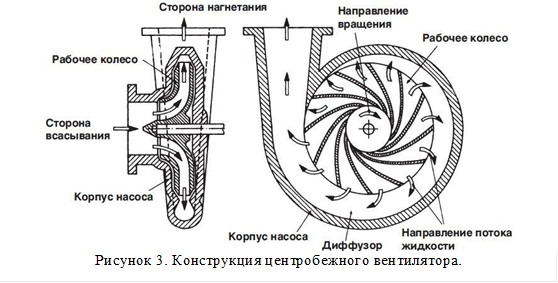

В системах пневмотранспорта следует использовать вентиляторы пылевые центробежные. Вентиляционные каналы следует оборудовать автоматически закрывающимися заслонками и задвижками. На отводах, после пылеприемников устанавливают задвижки с механическим приводом. Схема центробежного вентилятора представлена на рисунке 3.

Таким образом, для повышения пожарной безопасности технологических процессов обработки древесины должна предусматривать следующие мероприятия:

· Применение местных отсосов и пневмотранспорта для непрерывного удаление от оборудования опилок, стружки, пыли и прочих отходов деревопереработки. Для предотвращения осаждения отходов в воздуховодах скорость движения воздуха при отсосе принимают не менее 15 м/с;

· строгое соблюдение противопожарного режима в цехах (запрещение курения, использования открытого огня, проведения сварочных работ);

· контроль за исправностью электрооборудования и электропроводки. Не допускается перегрузка станков и двигателей;

· контроль за температурой подшипников. Для избежание их перегрева предусматривается бесперебойная смазка; [1]

· отчистка воздуха в циклонах;

· Вентиляционные каналы должны быть оборудованы автоматически закрывающимися заслонками и задвижками;

· проведение регулярной очистки производственной зоны и оборудования от пыли, уборка стружки, опилок и промасленных обтирочных материалов.

Так, данные меры позволяют реализовать наиболее целесообразный комплекс мер пожарной безопасности на деревообрабатывающих производствах.