Синтактные пенопласты сравнительно давно применяются в различных отраслях науки и техники. Это авиация, космонавтика, машиностроение, судостроение, строительство. К достоинствам данных материалов можно отнести высокие физико-механические свойства в сочетании с небольшой плотностью. Однако использование полимер ной матрицы в качестве связующего приводит к тому, что полимер ограничивает функциональность материала за счет низкой термической устойчивости и склонности к разложению под действием УФ-излучения. В связи с этим, значительный интерес представляют кремнийорганические связующие, характеризующиеся высокой устойчивостью к действию температуры и неблагоприятных атмосферных факторов.

Однако кремнийорганические связующие характеризуются недостаточно высокими прочностными свойствами. Целью работы являлось нахождение оптимальных технологических режимов получения тонкослойных покрытий на основе синтактного пенопласта со связующим олигодиметилсилоксаном с концевыми ОН-группами и исследование физико-механических свойств получаемых материалов.

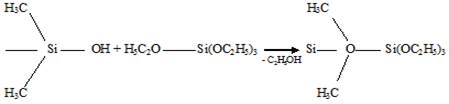

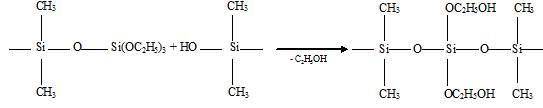

Рис. 1. Схема реакции органосиланов с концевыми ОН-группами с тетраэтоксисиланом

Таблица 1. Влияние наполнителя на время гелеобразования 17,5% раствора ОДМС в толуоле (Т = 298 К)

|

Наполнитель, м.ч. на 100 м.ч. связующего |

Концентрация ОН-групп на поверхности наполнителя, группы/нм2 |

Катализатор 18, масс. ч. |

Время гелеобразования, мин. |

|

|

- |

- |

2 |

164±8 |

|

|

- |

- |

6 |

10±1 |

|

|

150 |

4,2 – 5,7 |

2 |

171±7 |

|

|

150 |

4,2 – 5,7 |

6 |

9±2 |

|

|

- |

10 |

3 |

2 |

Гелеобразования нет |

|

- |

10 |

3 |

6 |

420±12 |

*концентрация гидроксильных групп на поверхности наполнителя [4]

Эксперимент

Превращение линейных низкомолекулярных органосилоксанов с концевыми ОН-группами в трехмерную структуру, проходит под действием тетраэтоксисилана, продуктами его частичного гидролиза (этилсиликат 40) и другими кремнийорганическими соединениями. Катализаторами реакции являются оловоорганические соединения, стеарат свинца и органические соединения других переходных металлов [1-3]. Механизм действия оловоорганических катализаторов объясняют образованием промежуточного активированного комплекса с последующим отщеплением спирта, регенерацией катализатора и образованием силоксановой связи [4-6]. В ходе реакции трехмернойполиконденсации наблюдается образование геля. Появление и увеличение содержания геля сопровождается резким возрастанием вязкости системы. В связи с этим реакция функциональных групп замедляется, и процесс поликонденсации на этой стадии редко доходит до конца.

Предположительно реакция протекает с выделением этилового спирта по схеме, представленной на рисунке 1.

Для полифункциональных мономеров степень превращения в точке гелеобразования зависит от их функциональности [11].

Степень завершения данной реакции (Р) можно рассчитать по формуле (1):

Р = 2/f – 2/х – f (1)

где f – функциональность системы; х – средняя степень поликонденсации.

При высоких значениях х часть уравнения 2/х - f стремится к нулю [7]. Тогда при поликонденсации системы, содержащей эквимолярное соотношение компонентов (на 2 моля диметилсилоксанас концевыми ОН - группами приходится 1 моль тетраэтоксисилана), функциональность которой составляет 2,66; степень завершённости реакции поликонденсации в момент начала гелеобразования составит 2/2 ,6 6 = 0,75.

Влияние стеклянного наполнителя на процесс поликонденсации диметилсилоксана и тетраэтоксисилана может проявиться вследствие наличия ОН - групп на поверхности стекла. Так в работе [8, 10] отмечается, чтоколлоидные частицы аэросила (размером 3-10 нм) могут взаимодействовать с ОН - группами и блокировать, таким образом, доступ отвердителя к ним.

Для определения влияния наполнителя на процесс поликонденсации, был поставлен контрольный эксперимент с использованием композиции, как без наполнителя, так и с наполнителем: аэросилом и полыми микросферами (таблица 1).

Проведённые эксперименты показали, что ПСМ в отличие от аэросила, вследствие более крупных размеров, не оказывают существенного влияния на скорость реакции поликонденсации. Таким образом, в описании кинетики отверждения полидиметилсилоксана, влиянием стеклянных микросфер можно пренебречь, что позволяет значительно упростить описание кинетической схемы процесса.

Выбор оптимальных параметров отверждения

Для получения тонкослойных защитных покрытий перспективным считается метод напыления композиции на защищаемую поверхность [9].

Такой показатель как плотность наполненных композиций с достаточной степенью точности рассчитывается по следующей формуле:

ρm=ρсф/ (1-θсв) + ρсвθсв (2)

где ρсв/, ρсв- усредненная плотность микросфер и связующего соответственно; θсв - объёмная доля связующего.

Причём оптимальным составом считался тот, плотность (ρ) которого максимально приближалась к рассчитанной плотности.

Сравнительные характеристики тонкослойных СП полученных из композиции с различной вязкостью показывают, что определяющим параметром для достижения расчетной плотности СП является вязкость системы. В связи с этим необходимо строго контролировать вязкость композиции в течение всего процесса напыления.

После добавления отверждающего агента композиция напылялась с помощью специализированного пневмораспылителя.

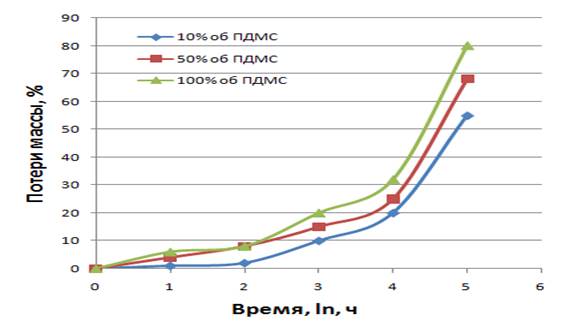

Напыление производится послойно. Толщина первого слоя 90-150 мкм, толщина последующих слоев 200 - 400 мкм. Время выдержки каждогослоя на воздухе при температуре 298 К составляет 0,75 ч. После достижения заданной толщины пенопокрытие выдерживают до полного удаления растворителя. Скорость удаления растворителя из СП определяется в значительной степени содержанием ПСМ в композиции (рисунок 2).

Это объясняется адсорбцией растворителя на поверхности микросфер. Данный процесс можно значительно ускорить, используя сушку при повышенных температурах.При этом при повышении температуры на 60 К, время полного удаления растворителя сокращается в 33 раза. Варьируя в небольших пределах концентрацию отвердителя можно без заметного ухудшения физико-механических характеристик наполненного материала регулировать время переработки композиции от 30 минут до 3 часов. Таким образом, проведенные в данной главе исследования позволяют получать защитные покрытия по оптимальным режимам и предварительно оценить свойства получаемых пеноматериалов.

Выводы

Таким образом, для получения покрытия с минимальным подвспенванием и соответственно с наибольшей плотностью упаковки микросфер и снаилучшими физико-механическими свойствами, необходимо соблюдать следующие условия:

- покрытие необходимо наносить в несколько слоев, причем толщина первого слоя должна быть минимальной;

- время живучести композиции должно быть достаточным для полного удаления из нее воздуха;

- температура отверждения должна быть много ниже температуры кипения растворителя, так как возможно подвспенивание материала интенсивно выделяющимися парами жидкости.

Условные обозначения

ОДМС олигодиметилсилоксан

ТЭОС тэтраэтоксисилан

ПСМ полые стеклянные микросферы

СП синтактные пенопласты

ПДМС полидиметилсилоксан