Тонкий помол материалов (инертных и вяжущих) ведет к существенному улучшению качества новообразованных поверхностей, увеличению показателей удельной поверхности, разрушению структурно нестабильных и ослабленных частиц. Методика активации (тонкого измельчения) хорошо зарекомендовала себя в практике обработки лежалого и низкомарочного цемента с целью повышения полезных свойств и восстановления. Без широкого использования оборудования для измельчения немыслимо современное производство теплоэффективных строительных материалов, например, ячеистого бетона автоклавного твердения.

В нашей же стране помольное оборудование используется далеко не в полной мере. Тогда как перед отечественными предприятиями, в первую очередь строительной отрасли, как никогда остро стоят проблемы технического перевооружения, расширения ассортимента выпускаемой продукции и увеличения объемов производства при повышении качества изделий.

Особый интерес представляют агрегаты, обеспечивающие тонкий помол цемента (увеличение удельной поверхности цемента) и активацию инертных составляющих бетонной смеси. Такие установки позволяют кардинально улучшить основные физико-механические характеристики выпускаемой продукции и значительно снизить расход цемента на производстве.

Оборудование для измельчения (тонкого помола) материалов должно удовлетворять следующим требованиям: быть экономичным; надежным, долговечным (как следствие - выполняться из новых износоустойчивых материалов); обеспечивать гарантируемые сроки и ресурсы работы; выполняться с учетом условий конкретных предприятий и существующих технологий.

Классификация машин для помола. Существуют следующие типы мельниц: тихоходные, среднеходные, быстроходные и струйные. Для повышение интенсивности измельчения материалов применяют среднеходные мельницы, имеющие скорость движения рабочих органов до 4 м/с. Данные мельницы характеризуются повышенной скоростью приложения нагрузок и частотой взаимодействия импульсов сил. Среднеходные мельницы в основном применяют для помола материалов слабых и средней прочности, например комовой извести, гипса, сухой глины, графита, каолина, угля. Материал в этих мельницах измельчается шарами или роликами и размольным кольцом или тарелкой почти по принципу раздавливания.

Среднеходные мельницы подразделяют на три основных типа: - тарельчато-валковые; - ролико-маятниковые; - шаровые кольцевые.

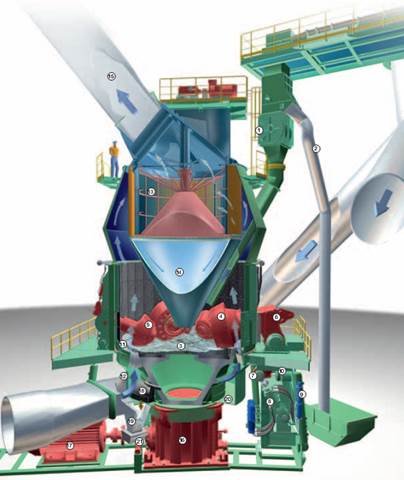

Тарельчато–валковая мельница (рис. 1) состоит из валков, тарелки, приводимой во вращение от двигателя через редуктор. Валки установлены на осях, закрепленных в балансирных рычагах, стягиваемых пружинами. Исходный материал загружается через воронку на распределительный конус тарелки и ссыпается на бронеплиты. При вращении тарелки материал попадает под валки, где измельчается посредством раздавливания и истирания. Мельница закрыта герметичным кожухом.

Материал размалывается и передается центробежной силой на стационарное кольцо со штуцерами для воздуха. Измельченный материал выносится потоками воздуха, в сепаратор. Материал делится на тонкой помол и на крупную фракцию в зоне сепарирования. Помимо воздуха, подаваемого под тарелку, может быть осуществлена частичная подача газов поверх размалывающей тарелки.

Существуют установки, работающие с двумя вентиляторами: один вентилятор ставится за мельницей, другой – перед. Давление, развиваемое вентилятором перед мельницей может быть заменено давлением дутьевых вентиляторов воздушного подогревателя. Валковые мельницы изготавливают с тарелками диаметром 0,6 ….4, 5 м, роликов- 0,48….2,2 м, скорость вращения тарелки около 3 м/с.

Рис. 1. Тарельчато-валковая мельница.

Кольцевые шаровые мельницы состоят из желобчатого кольца, вращающегося от электродвигателя через редуктор, и шаров, свободно уложенных в желоб кольца. Шары прижимаются к вращающемуся кольцу пружинами или посредством гидроцилиндров через неподвижное кольцо. Шары могут также располагаться в два- три ряда друг над другом. Мельницу закрывают герметичным кожухом. Материал питателем подается на направляющий конус кольца и, попадая под шары, измельчается.

Давление на материал создается действием пружин, центробежными силами, возникающими при вращении, массой шаров и верхнего кольца. Измельченный материал подхватывается воздухом и уносится в сепаратор, из которого крупные частицы возвращаются на домол, а мелкие – в осадительное устройство.

Ролико-маятниковые мельницы применяются для измельчения мягких пород, а также пород средней прочности. В таких мельницах материал измельчается между неподвижным кольцом и роликами, которые перекатываются по кольцу при вращении крестовины, закрепленной на вертикальном валу. Ролики установлены на маятниках, шарнирно подвешенных к крестовине. При вращении крестовины под действием центробежных сил инерции ролики прижимаются к размольному кольцу. Потоком газов, подводимых по коллектору, измельченный материал выносится сепаратор.

Область применения быстроходных мельниц – грубый и тонкий помол пород мягких и средней прочности, подаваемых в мыльницу кусками небольших размеров.

В промышленности строительных материалов быстроходные мельницы применяют в основном для помола таких материалов, как глина, гипс, мягкие каменные угли, комовая известь и т.п. В этих мельницах можно также вести помол влажных материалов с одновременной их подсушкой. В гипсовой промышленности эти мельницы используются для одновременного помола, сушки и обжига гипса. Материал в этих мельницах измельчается вследствие удара молотков о материал, а также материала о броню.

По конструкции мельницы этого типа можно разбить на три группы: аэробильные мельницы с жестко укрепленными молотками; шахтные мельницы с шарнирно подвешенными молотками; мельницы корзинчатого типа – дезинтеграторы.

Струйная мельница - разновидность мельниц, используемая для получения ультрадисперсных продуктов сухим способом. Измельчение происходит при столкновении частиц об частицы в псевдоожиженном слое (аэрозоле), потоками воздуха или пара высокого давления.

Измельчение материала в струйной мельнице происходит в размольной камере, в которую подают сжатый воздух или перегретый пар. Мелющий поток через сопла поступает в камеру измельчения, где формирует аэрозоль из твердого измельчаемого вещества, называемый псевдоожиженным слоем. Вокруг струй мелющего воздуха происходит интенсивная циркуляция частиц. Типичные скорости входящих в псевдоожиженный слой потоков мелющего воздуха в струйных мельницах составляют 400-700 м/с (обычно около 600 м/с), а в паровых мельницах скорость потока мелющего пара может достигать 1200 м/с. Мелющий поток является сверхзвуковым, что обуславливает сложную локальную динамику ускорения частиц воздухом и распределения вещества в струях. При входе потока воздуха в псевдоожиженный слой материал вовлекается в поток и ускоряется до скорости потока. Во время вовлечения частиц материала в поток происходят интенсивные столкновения частиц друг с другом. Такие столкновения обусловлены различными скоростями частиц в самом потоке, разными размерами частиц и разными точками входа в поток. В зоне входа частиц в аэрозоль происходит измельчение ~70 % материала, оставшиеся 30 % измельчаются при встрече, смене направления или отражении частиц, двигающихся в мелющем потоке. По строению рабочей камеры современные струйные мельницы делят на два типа - струйные мельницы с псевдоожиженным слоем и спиральные (плоскокамерные) струйные мельницы. Рабочая камера струйной мельницы с псевдоожиженным слоем имеет цилиндрическую форму. Мелющие сопла расположены на одном уровне по высоте, ближе к дну камеры, так, чтобы мелющие потоки компенсировали друг друга, исключая износ стенок камеры и эффективно создавали псевдоожиженный слой. Такой принцип устройства размольной камеры является наиболее универсальным и самым износостойким. Минусом такой схемы является то, что на дне камеры могут скапливаются компактные куски материала. Это обуславливает требования к входному размеру частиц.

Струйные мельницы применяют для измельчения керамических и абразивных материалов, фармацевтических субстанций, минеральных наполнителей композиционных материалов и др. Современные струйные мельницы обеспечивают толщину помола от 0,7 мкм до 97-100 мкм, что примерно соответствует среднему размеру частиц от 200 нм до 50 мкм. Диапазоны производительности составляют от единиц килограмм до нескольких тонн в час. Отличительными чертами струйных мельниц являются большой срок службы, возможность получения продукта высокой чистоты, обладающего большой удельной поверхностью.

Установка для струйного измельчения кроме самой мельницы содержит другие узлы, необходимые для обеспечения эффективной работы мельницы загрузки и разгрузки продукта. Обычно продукт загружают в мельницы через тактовый шлюзовик. Дозирование осуществляют либо взвешиванием мельницы с материалом, либо по потреблению тока классификатором, либо методом постоянного дозирования некоторого количества материала. Особенности устройства струйных мельниц диктуют требования к загружаемому материалу. Для небольших мельниц средняя частица должна иметь размер 1-2 мм или менее, крупные установки рекомендуют загружать частицами менее 5 мм. Размер частиц на входе в мельницу слабо влияет на её производительность, особенно если на выходе требуется получать ультрадисперсный продукт.

Бисерная мельница - разновидность мельниц, применяемая для получения ультрадисперсных продуктов в жидкой среде путем перетирания суспензии материала твердыми шариками - бисером. Разновидностью бисерных мельниц являются галечные мельницы, заполняемые фракционированными песком или галькой.

Бисерные мельницы применяют для измельчения широкого круга материалов, в лакокрасочной, керамической, пищевой, химической, горнодобывающей и др. отраслях промышленности. Разновидности бисерных мельниц обеспечивают тонину помола d50 от 6 нанометров до d97 = 200 мкм, покрывая таким образом 5 порядков величины радиуса частиц. Диапазоны производительности составляют от единиц грамм до нескольких тонн в час.

Центробежно-ударные мельницы применяют для дробления и измельчения хрупких рудных и нерудных материалов. Прочность и абразивность материала может быть очень высокой и не является ограничением на применение, а вот наличие выраженных вязко-упругих свойств материала делает измельчение малоэффективным. Без специальных условий и технических решений применение мельниц возможно только для пожаровзрывобезопасных материалов. Максимальная крупность питания до 40 мм. Крупность готового и производительность зависит от задачи и свойств материала. Например, для гипса крупностью 0-200 мкм не менее 90% производительность достигает 20 т/ч.

Барабанные мельницы классифицируются по режиму работы – периодического и непрерывного действия; по способу помола – сухого и мокрого помола; по характеру работы – мельницы, работающие по открытому и замкнутому циклу; по форме мелющих тел – шаровые, стержневые и самоизмельчения (без мелющих тел); по способу разгрузки – с механической и пневматической разгрузкой; по конструкции загрузочного и разгрузочного устройства – с загрузкой и выгрузкой через люк, с загрузкой и выгрузкой через полые цапфы, с периферийной разгрузкой; по конструкции привода – с центральным и периферийным приводом.

Барабанные мельницы сравнительно просты по конструкции и удобны в эксплуатации. В промышленности строительных материалов преимущественное применение имеют мельницы непрерывного действия, сухого и мокрого помола, работающие в открытом и закрытом цикле. В мельницах, работающих по мокрому способу, материал выходит из них несколько недоизмельченным и разделяется в сепараторах или гидроклассификаторах на готовый продукт и крупную фракцию, которая повторно измельчается в мельнице.

При такой схеме работы эффективность помола и производительность повышается вследствие непрерывного удаления из мельницы мелкой фракции материала.

Мельницы периодического действия используют для тонкого помола глин и глазури в производстве тонкой керамики. Мельницы с относительно коротким барабаном называются шаровыми, а мельницы с длинной, превышающей в 4 – 5 раз диаметр, - трубными.

При сухом помоле сырья применяют мельницы самоизмельчения "Аэрофол", предназначенные для предварительного измельчения и сушки сырьевых материалов влажностью до 10-12% с использованием преимущественно печных отходящих газов. Принцип самоизмельчения сырьевых материалов в мельнице "Аэрофол" такой же, как и в мельнице "Гидрофол" ( для измельчения преимущественно мягких пород). Конструктивно эти мельницы отличаются внутренним устройством барабана, разгрузочной частью и приводом. Сырьевой материал размером более 400 мм поступает во вращающийся барабан 1 через загрузочное устройство 3, куда одновременно подаются сушильные газы температурой 300-350° С.

При вращении мельницы материал внутри барабана поднимается лифтерами на определенный угол вверх, а затем падает вниз. При падении куски ударяются один о другой, а также об отбойные броневые плиты и разбиваются на мелкие кусочки. От многократного собственного падения, ударов и истирания материал измельчается в крупку.

Горячие сушильные газы, просасываясь через поток падающего материала, омывают его частицы, высушивают их и выносят из мельницы в осадительные циклоны и далее в сепаратор. Крупные фракции из сепаратора поступают на домол в трубную мельницу. Для более интенсивного размола материала в мельницу загружают шары до 8% ее объема.

При применении мельниц самоизмельчения "Аэрофол" отпадает необходимость в использовании оборудования второй и третьей стадии дробления. Мельницы выпускают диаметром 7-9,75 м, производительностью от 100 до 400 т/ч с мощностью электродвигателей от 1325 до 3300 кВт. В этих мельницах перерабатываются материалы с исходной крупностью от 200 до 400 мм и более и влажностью от 5 до 12% и выше.

Для помола цемента, извести и гипса, а также стекла, огнеупорных и других изделий применяют трубные мельницы. Они являются самыми широко используемыми мельницами. Конструкция их и принцип действия зависят от назначения и физико-механических свойств размалываемого материала. Трубные мельницы используют для помола как однородных материалов, гак в материалов с различными корректирующими добавками.

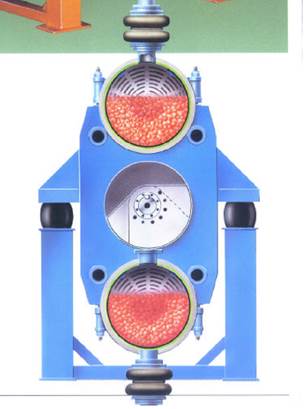

Вибрационные мельницы предназначены для тонкого и сверхтонкого помола. Принцип действия состоит в измельцении материалов ударами и истиранием мелющими телами.

Рис. 2. Схема вибрационной мельницы KHD

В настоящее время известна широкая классификация вибрационных мельниц различных типов, которые различаются: по виду ( конструкции вала) - инерционные и гирационные вибромельницы; по среде помола: мокрая, влажная и сухая среда; по расположению корпуса: с горизонтальным, вертикальным; и с наклонным; по конструкции помольной камеры: однокамерные и многокамерные; по схеме включения: с последовательным и параллельным включением; по наличию мелющих тел: с и без мелющих тел; по работающему циклу: с открытым и замкнутым циклом; по принципу действия: периодического и непрерывного действия.

Тонкое измельчение является одним из наиболее энергоемких процессов в производстве цемента (около 60% всей расходуемой на производство цемента электроэнергии) и сопровождается снижением производительности мельниц, увеличением удельного расхода электроэнергии, повышением температуры в мельнице. Поэтому использование современных схем помола, способствующих интенсификации процессов измельчения, является актальным и может привести к экономиии энергозатрат.