Перспективным направлением оптимизации судового энергооборудования является широкое внедрение в конструкции легких сплавов, в частности, титановых. Однако высокий электродный потенциал с естественной оксидной пленкой на поверхности титана обусловливает коррозионное разрушение материалов ответных деталей из алюминиевых и магниевых сплавов, кадмированных и цинкованных сталей.

Наиболее распространенным способом защиты от гальванокоррозии деталей из различных сплавов, работающих совместно с титановыми сплавами, является нанесение устойчивых оксидных покрытий на изделия из титановых сплавов. К современным, активно развиваемым и находящим все более широкое применение в промышленности, относится электрохимический метод формирования оксидного слоя, отвечающий требованиям прочности судового энергооборудования с учетом эксплуатационных условий и технологии изготовления. Анодное окисление выполняется в растворе электролитов при высоких потенциалах, вызывающих протекание микроплазменных пробоев на аноде (искрового разряда или микродуги) [7].

Оксидные покрытия, полученные таким способом, по составу и строению близки к оксидной керамике, что обусловливает их более высокую коррозионную стойкость в реакционных средах в сравнении с покрытием, полученным в доискровой области, обладают рядом важных электрофизических свойств, в частности высоким электрическим сопротивлением, коррозионной стойкостью, повышенной твердостью [8].

Среди множества методов нанесения защитных покрытий наиболее экономически целесообразным является применение неметаллических покрытий. Одним из перспективных способов создания защитных коррозионностойких, с высокими механическими свойствами покрытий на металлах и сплавах является их оксидирование в растворах и расплавах электролитов в режиме электрических разрядов на аноде [6, 9].

На практике наибольшую перспективность показало микродуговое оксидирование (МДО). МДО представляет собой электрохимический процесс модификации поверхности вентильных металлов и их сплавов в электролитной плазме с целью получения оксидных слоев (покрытий). Оксиды этих металлов и сплавов получаются электрохимическим путем и обладают униполярной проводимостью в системе металл-оксид-электролит, например сплавы Al, Mg, Ti, Zr, Nb, Ta и др. [4]. В отличие от традиционного анодирования, когда оксидирование происходит в режиме электрических разрядов на аноде, при МДО, с повышением напряжения искрения переходят в микродуговые и дуговые разряды. Процесс МДО ведут либо при постоянной плотности тока (гальваностатический режим), либо при постоянной разности потенциалов, приложенной к электродам (потенциостатический режим). Применяют также и комбинированные режимы, например режим падающей мощности. Сущность МДО заключается в том, что под действием высокого напряжения, прикладываемого между находящейся в электролите деталью и электродом, на поверхности детали возникают мигрирующие точечные микродуговые разряды, под термическим, плазмохимическим и гидродинамическим воздействием которых поверхностный слой детали перерабатывается в керамическое покрытие, прочно сцепленное с основой. Чем дольше производить обработку, тем больше элементов из электролита накапливается в поверхностном слое [7].

Впервые данный метод был разработан в СССР профессором Г.А. Марковым в 1979 году. Также следует упомянуть работы американцев Брауна и Тран Бао Вана по осаждению в анодной искре [10]; новосибирских учёных школы Г.А. Маркова по МДО и микроплазменной обработке [3]; днепропетровских исследователей Л.А. Снежко и В.И. Черненко по анодно-искровому электролизу [5]; школы П.С. Гордиенко из Владивостока [1]; Л.С. Саакиян и А.П. Ефремова из московской академии нефти и газа [2]. Значительное количество опубликованных работ и авторских свидетельств в конце 80-х годов появилось в СССР. Число работ в настоящее время продолжает расти, что говорит об интенсивном развитии метода микродугового оксидирования.

Достоинства метода:

· Возможность создания сверхтвёрдых и износостойких покрытий.

· Долгий срок службы электролита.

· Возможность обработки сложнопрофильных деталей.

· Высокая рассеивающая способность электролита (покрытие наносится в отверстия и полости с минимальными затруднениями).

· Перед нанесением МДО-покрытий не требуется полирование и травление обрабатываемых поверхностей. Имеется возможность сохранения геометрических размеров детали при правильном подборе электролита.

· Получение разных покрытий на одном материале.

· Толщина покрытий до 300 мкм.

· Имеется возможность гибкого управления энергетическими и временными характеристиками процесса.

· Хорошее сцепление с металлом основы, т.к. покрытие формируется непосредственно из металла подложки.

В настоящее время идет активное развитие метода МДО, включающее: разработку теоретических основ, совершенствование технологии получения МДО-покрытий с оптимальными характеристиками, создание новых технологических источников питания, расширение областей практического использования.

Покрытия, полученные микродуговым оксидированием, представляют собой керамику сложного состава. Защитная плёнка при МДО образуется за счет окисления поверхности металла, при этом формируются оксидные и гидроксидные формы этого металла. С другой стороны, покрытие растет за счёт включения в его состав элементов из электролита.

МДО представляет собой качественно новую ступень на пути совершенствования упрочняющей обработки материалов, в процессе которого совмещается плазменный и электрохимический механизмы формирования оксидного слоя.

Микродуговое оксидирование, как и анодирование, традиционно выполняется в ваннах, но отличается от него высокими токовыми режимами.

Имеются

технологические сложности при формировании МДО-покрытий на крупногабаритных

деталях. Во-первых, это потребует ванну больших размеров и большой объём

электролита, а, во-вторых, при формировании МДО-покрытий на протяжённых

поверхностях для обеспечения заданной плотности тока потребуется устанавливать

высокие токи, что приведёт к значительному выделению тепла и к сложностям с его

отводом. К тому же, иногда требуется покрыть не всю деталь, а только один её

элемент.

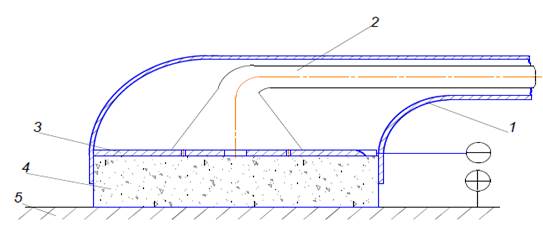

Для решения поставленной задачи в Калужском

филиале МГТУ им. Н.Э. Баумана разработан способ формирования МДО-покрытия

перемещаемыми электродами. Схема МДО, приведенная на

рисунке 1, применяется при обработке наружных и внутренних плоских

поверхностей, а также поверхностей тел вращения диаметром более 500 мм.

Устройство с плоским электродом-катодом 3 перемещают по обрабатываемой

поверхности детали-аноду 5. Через электрод и волокнистый экран 4 прокачивают

электролит. Таким способом обрабатывают горизонтальные, вертикальные и

наклонные поверхности, в том числе сварных конструкций. Оксидирование выполняют

на разработанной в КФ МГТУ им. Н.Э. Баумана установке, изготовленной в

транспортируемом варианте, для проведения работ в условиях сборочного цеха [8].

Рис. 1. Схема МДО подвижным электродом. 1 – корпус, 2 – трубка подачи электролита, 3 – электрод-катод, 4 – волокнистый экран, 5 – деталь-анод.

Отличительными особенностями МДО перемещаемым электродом являются малая энергоемкость, высокая производительность, способность формировать оксидное покрытие на изделиях в условиях механосборочного цеха.

Для составления оптимальной технологии формирования МДО-покрытий перемещаемыми электродами необходимо знать степень влияния скорости перемещения электрода, напряжения формирования, числа проходов электродом и расстояния между электродом-катодом и обрабатываемой деталью на глубину получаемого оксидного слоя. Эффективность МДО-процесса подвижным электродом зависит, в основном, от четырех факторов — скорости перемещения электрода (v), напряжения на электродах (U), количества проходов (n) и расстояния между электродом и обрабатываемой поверхностью (l). Все эти факторы, являясь независимыми переменными, одновременно воздействуют на процесс обработки, оказывая определенное воздействие на глубину поверхностного слоя.

При выполнении полного факторного

эксперимента (ПФЭ) ставилась задача определения характера и силы влияния

основных технологических факторов на глубину оксидного слоя (h). Для определения зависимости глубины

оксидного слоя от перечисленных выше режимов формирования, проведём полный

факторный эксперимент и его регрессионный анализ. Для получения сравнительной оценки

влияния независимых переменных на качество поверхностного слоя исследуемых

металлов, использовали математический метод планирования эксперимента в

соответствии с ГОСТ 24026-80. Условия проведения

эксперимента: титановый сплав ПТ-3В, электролит – фосфатно-алюминатный Na3PO4·12H2O

(12 г/л) + NaAlO2 (2 г/л), площадь перемещаемого электрода – 1 ![]() . Для получения математической модели в

виде уравнения регрессионного анализа проведен полный факторный эксперимент n=24 уровней факторов, которые

представлены в таблице 1.

. Для получения математической модели в

виде уравнения регрессионного анализа проведен полный факторный эксперимент n=24 уровней факторов, которые

представлены в таблице 1.

Таблица 1.

|

Факторы |

Уровни факторов |

|

||

|

+1 |

0 |

-1 |

||

|

X1 (v), мм/с |

5,5 |

4 |

2,5 |

1,5 |

|

X2 (U) , В |

294 |

247 |

200 |

47 |

|

X3 (n) |

5,0 |

3,0 |

1,0 |

2,0 |

|

X (l) , мм |

63 |

40 |

17 |

23 |

Результаты проведённого эксперимента представлены в таблице 2.

Таблица 2.

|

№ |

n |

|

|

||

|

Y1 |

Y2 |

Y3 |

|||

|

1 |

1,72 |

1,81 |

1,81 |

1,774 |

0,0029 |

|

2 |

2,39 |

2,88 |

3,01 |

2,761 |

0,105 |

|

3 |

1,16 |

1,08 |

1,2 |

1,15 |

0,0038 |

|

4 |

1,81 |

1,97 |

1,92 |

1,897 |

0,0066 |

|

5 |

0,74 |

0,69 |

0,69 |

0,71 |

0,0007 |

|

6 |

0,92 |

1,17 |

0,98 |

1,023 |

0,016 |

|

7 |

0,12 |

0,16 |

0,24 |

0,174 |

0,0038 |

|

8 |

0,53 |

0,48 |

0,69 |

0,567 |

0,012 |

|

9 |

3,99 |

4,53 |

4,42 |

4,314 |

0,081 |

|

10 |

6,15 |

6,08 |

5,72 |

5,981 |

0,053 |

|

11 |

3,41 |

3,18 |

3,37 |

3,318 |

0,015 |

|

12 |

4,89 |

4,89 |

4,83 |

4,874 |

0,0013 |

|

13 |

1,78 |

1,89 |

1,56 |

1,744 |

0,027 |

|

14 |

2,65 |

2,79 |

2,79 |

2,74 |

0,0069 |

|

15 |

1,31 |

1,36 |

1,4 |

1,355 |

0,0022 |

|

16 |

2,05 |

2,17 |

2,42 |

2,21 |

0,036 |

![]() .

.

![]() .

.

![]() .

.

Так как ![]() , то гипотезу об однородности дисперсий

принимаем. Так как дисперсии однородны, то их можно усреднить и определить

дисперсию воспроизводимости, которая характеризует погрешность эксперимента в

целом:

, то гипотезу об однородности дисперсий

принимаем. Так как дисперсии однородны, то их можно усреднить и определить

дисперсию воспроизводимости, которая характеризует погрешность эксперимента в

целом:

![]() .

.

Коэффициенты уравнения регрессионного анализа:

![]()

![]()

![]()

![]()

Проверяем гипотезу о статистической значимости регрессионного анализа:

![]() .

.

![]() =

=![]() .

.

![]() .

.

Где

![]() табличное значение коэффициента

Стьюдента при р=0,95 – доверительная вероятность; f – число степеней свободы f=N(n-1):

табличное значение коэффициента

Стьюдента при р=0,95 – доверительная вероятность; f – число степеней свободы f=N(n-1):

![]() ;

;

Сравнивая

величину коэффициента с доверительным интервалом, видим, что коэффициенты ![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() больше доверительного интервала,

соответственно статистически значимы. Коэффициенты

больше доверительного интервала,

соответственно статистически значимы. Коэффициенты ![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,

![]() ,

,![]() меньше доверительного интервала,

соответственно статистически незначимы.

меньше доверительного интервала,

соответственно статистически незначимы.

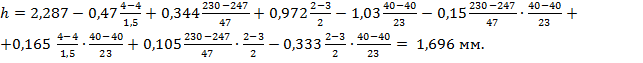

Окончательно уравнение регрессионного анализа получит вид:

![]()

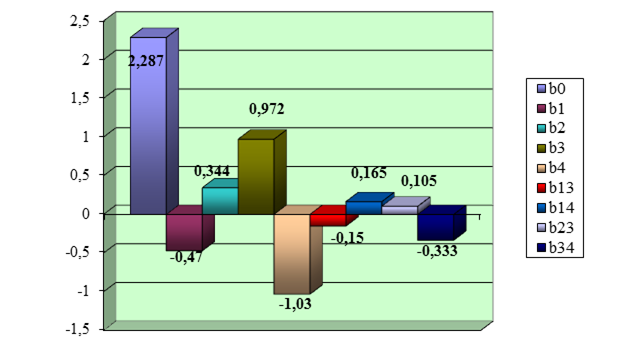

На рисунке 2 графически представлен уровень значимости каждого из факторов с учетом доверительного интервала.

Рис. 2. Влияние факторов на глубину оксидного слоя (h).

Для выполнения расчетов величины

отклика необходимо в уравнение регрессионного анализа вместо обозначения

факторов ![]() подставить формулы, связывающие

натуральный масштаб уравнений и факторов и нормализованный.

подставить формулы, связывающие

натуральный масштаб уравнений и факторов и нормализованный.

![]() ;

; ![]() ;

; ![]() ;

;![]() .

.

С помощью полученной математической модели можно определить влияние любого из приведенных факторов и их совокупности на глубину оксидного слоя (h). Величина факторов может варьироваться в пределах ранее заданного диапазона. Например, при скорости перемещения электрода v = 4 мм/c, напряжении на электродах U = 230 В, количестве проходов n = 2 и расстоянии между электродом и обрабатываемой поверхностью l = 40 мм, глубина оксидного слоя (h) с доверительной вероятностью 95% будет равна:

Вывод: Интерпретируя результаты уравнения, можно сделать вывод о том, что количество проходов (n) и расстояние между электродом и обрабатываемой поверхностью (l) оказывают наиболее сильное влияние на глубину оксидного слоя (h). Влияние каждого из факторов v и U почти в 2–3 раза слабее первых двух. Причем, на глубину оксидного слоя (h) оказывает влияние и совокупность факторов: напряжение на электродах (U) и расстояние между электродом и обрабатываемой поверхностью (l), скорость перемещения электродов (v) и расстояние между электродом и обрабатываемой поверхностью (l), напряжение на электродах (U) и число проходов (n), число проходов (n) и расстояние между электродом и обрабатываемой поверхностью (l).