Одним из наиболее эффективных заполнителей для сборного бетона и железобетона является керамзит, получаемый вспучиванием глинистых пород во вращающихся печах. Производство качественного керамзита из наиболее распространенных глинистых пород часто осложняется несоответствием физико-химической природы вспучивания сырья технологии его обжига.

Процесс получения керамзита складывается из стадий приготовления исходной формовочной смеси, формования сырых гранул, их сушки и вспучивания при обжиге. Каждая из этих стадий оказывает сильное влияние на качество и свойства получаемого керамзита. Необходимо отметить, что наиболее изученной из этих стадий является стадия поризации гранул, для которой установлен механизм и физико–химические основы процесса. Значительно меньше уделено внимания в технической литературе процессу пластического формования гранул и сушке сырцовых гранул, оптимальное проведение которого позволит реализовать возможность получения сырых гранул с диаметром 3–5 мм. Для этого необходимо знать формовочные свойства глин, зависимости удельного давления формования и объёмного фазового состава от влагосодержания массы.

Считается, что ввиду малости размеров в гранулах не возникает опасных напряжений, которые способны привести к значительным разрушениям. И если все же это происходит, то, по мнению ряда специалистов, не является серьезным нарушением технологии, поскольку образовавшиеся мелкие кусочки также вспучиваются. Практика, однако, показывает, что разрушение гранул, образование мелочи дестабилизирует процесс обжига, вынуждает снижать температуру вспучивания, что в конечном итоге ведет к повышению плотности заполнителей. Трещины, возникающие в гранулах по той же причине добавляют дополнительные дефекты, снижая их прочность. Все это является неприемлемым для технологии высококачественного заполнителя.

Существование различных мнений о причинах вспучивания и порообразования в глинистом сырье при его высокотемпературной термической обработке для получения керамзитового гравия, противоречивость некоторых из этих мнений свидетельствуют о недостаточной изученности основных физико-химических факторов вспучивания и порообразования.

Наши исследования закономерностей, контролирующих вспучивание глин, были направлены на исследование прямой зависимости состава полиминеральных глин и условий формования на вспучиваемость и порообразование.

Цель работы – исследование влияния физико-химических критериев на поризационную способность глинистого сырья при производстве керамзита.

Минеральный состав пород устанавливался в результате комплексных исследований. Для исследования были взяты красножгущиеся глины 13 месторождений: 11 с территории Томской области и 2 с близлежащих областей, с различным минеральным составом, который представлен в таблице 1.

Особенностью химического состава глин является небольшое содержание оксида железа – до 6,00%.

Грансостав глин данных месторождений схожи и характеризуются небольшим содержанием крупных частиц (1–0,05 мм), высоким содержанием пылеватых частиц (0,05–0,005 мм) и невысоким содержанием частиц тонких фракций. Суммарное содержание частиц размером менее 0,001 мм составляет не более 19,52% (наибольшее значение у Корниловской глины). По классификации В.В. Охотина данные глины можно отнести к пылеватым. Число пластичности глин составляет 7–14.

Проведенные исследования глин при одинаковых условиях формования показывают, что глины, содержащие более 65% Si02, в большинстве случаев непригодны для производства керамзита. По мере увеличения содержания Si02 и уменьшения содержания А1203, Fe203, MgO, Na2O и К20 вспучиваемость глинистых пород уменьшается.

Большое количество кварца в глинистых породах, особенно в крупных зернах, ухудшает вспучиваемость глин. Частично оплавленные крупные зерна кварца, вкрапленные в материале стенок ячеек, ухудшают структуру, увеличивают объемный вес образцов, повышают их хрупкость.

Обилие кварца характерно для томских глин Верхового и Октябрьского месторождений.

Присутствие в глинистых породах 10-12% мелкодисперсного кварца существенно не влияло на вспучиваемость глин при обжиге. Также были проведены ряд экспериментов по отмучиванию глины, для уменьшения содержания кварцевых включений, которые показали, что с уменьшением содержания кварца, конечная плотность вспученных материалов уменьшается.

Из литературных данных известно, что большинство хорошо вспучивающихся глин и сланцев содержит 17-22% А1203. По мере уменьшения содержания А1203 вспучиваемость глин резко снижается. С понижением содержания окислов железа вспучиваемость глин заметно уменьшается. Характерно, что снижению вспучиваемости глинистых пород отвечает увеличение отношения Fe203:Fe0. Абсолютное содержание закиси железа падает. В глинистых породах с высокой вспучиваемостью Fe203 обычно преобладает над FeO. Установлено, что по мере снижения способности к вспучиванию в длинах заметно уменьшается содержание MgO, введение которого в смеси с содой в некоторые тугоплавкие и огнеупорные глины, наоборот, вызывает их вспучивание при обжиге.

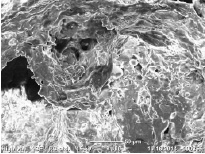

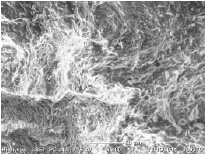

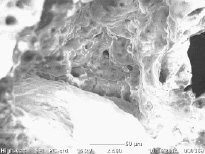

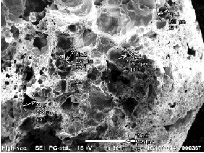

На фотографиях, полученных на микроскопе JCM-6000 JEOL с микроаналализатором JEOL представлены образцы обожжённые при температуре 1200 0С в течение 5 минут.

Таблица 1

Химический состав красножгущегося глинистого сырья

|

Шифр пробы |

Месторождение глинистого сырья |

Содержание оксидов,% масс |

||||||||

|

Sio2 |

Al2O3 |

Fe2O3 |

CaО |

MgО |

К2O |

Na2O |

D |

|||

|

Кемеровская область |

||||||||||

|

1 |

Ленинск-кузнецкое |

68,26 74,10 |

11,22 12,18 |

5,57 6,05 |

3,58 3,89 |

2,12 2,30 |

0,60 0,65 |

0,77 0,84 |

7,88 - |

|

|

2 |

Юргинское |

62,12 68,60 |

13,77 15,21 |

4,76 5,26 |

4,20 4,64 |

0,99 1,09 |

4,72 5,21 |

9,44 - |

||

|

Томская область |

||||||||||

|

3 |

Воронинское |

62,65 69,09 |

14,76 16,28 |

4,76 5,25 |

3,48 3,84 |

2,92 3,22 |

1,36 1,50 |

0,75 0,83 |

9,32 - |

|

|

4 |

Октябрьское |

68,66 72,35 |

15,90 16,75 |

3,06 3,22 |

1,40 1,48 |

3,48 3,67 |

1,07 1,13 |

1,33 1,40 |

5,10 - |

|

|

5 |

Верховое |

65,84 70,77 |

14,28 15,35 |

4,76 5,12 |

4,20 4,51 |

2,45 2,63 |

0,62 0,67 |

0,89 0,96 |

6,96 - |

|

|

6 |

Корниловское |

63,70 69,56 |

12,75 13,92 |

5,16 5,63 |

3,50 3,82 |

3,48 3,80 |

2,99 3,26 |

8,42 - |

||

|

7 |

Парабельское |

65,12 69,74 |

14,21 15,22 |

4,74 5,08 |

2,79 2,99 |

3,22 3,45 |

1,67 1,79 |

1,62 1,74 |

6,63 - |

|

|

8 |

Наумовское |

64,79 69,23 |

14,99 16,02 |

6,00 6,41 |

2,29 2,45 |

1,94 2,07 |

1,60 1,71 |

1,98 2,12 |

6,41 - |

|

|

9 |

Турунтаевское |

62,68 69,96 |

14,89 16,62 |

4,68 5,22 |

2,71 3,02 |

1,92 2,14 |

1,74 1,94 |

0,98 1,09 |

10,40 - |

|

|

10 |

Родионовское |

63,96 69,76 |

13,26 14,46 |

3,99 4,35 |

4,95 5,40 |

1,26 1,37 |

2,24 2,44 |

2,03 2,21 |

8,31 - |

|

|

11 |

Новорождественское |

65,63 68,55 |

14,83 15,97 |

4,86 5,23 |

3,77 4,06 |

1,90 2,05 |

2,03 2,19 |

1,81 1,95 |

7,15 - |

|

Примечание – в числителе значения в воздушно-сухом состоянии, в знаменателе – в прокаленном.

Рис. 1. Глина Октябрьского месторождения

Рис. 2. Глина Корниловского месторождения

Рис. 3. Глина Воронинского месторождения

Как видно из фотографий, наиболее лучшие показатели по поризационной способности были получены у глины Воронинского месторождения. Также неплохие показатели у Корниловской глины, с которой работает ООО «ТЗСМИ»

Известно, что преобладающая часть глинистых пород, обнаруживающих высокую вспучиваемость, содержит небольшие количества окиси кальция (до 2-3,5%). Было выяснено, что по мере увеличения содержания СаО в глинах обжиг приготовленных из них гранул сырца резко ухудшается. Большинство исследованных глин и сланцев, обладающих высокой степенью вспучиваемости, содержат около 2,5-3% (K20+Na20). В некоторых хорошо вспучивающихся глинах содержание этих окислов еще выше. Значительно ниже содержание К20 Na20 в глинистом сырье с малой степенью вспучиваемости. Химический состав глинистых пород, определяющий степень их легкоплавкости и дающий возможность судить о вязкости расплава при температурах вспучивания, сам по себе не может предопределить способность глинистого сырья к вспучиванию. Однако он дает возможность судить о непригодности некоторых категорий глинистых пород для производства керамзита. В результате ряда экспериментов были определены оптимальные содержания (в%) компонентов в глинистом сырье (в пересчете на прокаленное вещество):

|

SiO2 |

А1203 |

MgO |

СаО |

Fe203 + FeO |

К20 + Na20 |

|

55-65 |

16-20 |

2-3,5 |

2-3,5 |

6-12 |

2-4,5 |

Проведенный химический анализ содержания оксидов в основных глинах Томской и Кемеровской области представлен в таблице 1.

Установлено, что лучше всего вспучиваются глины гидрослюдисто-каолинитовые и гидрослюдисто-монтмориллонитовые месторождений Юргинское, Новорождественское, Родионовское и Корниловское, а также глина Тульской области с остатками белемнитов.

Исходя из выше сказанного, дальнейшие исследования проводились с глиной Корниловского месторождения, так как по минералогическим характеристикам она удовлетворительно подходит.

Особенностью химического состава глины является небольшое содержание оксида железа – до 5,15%.

Для более полного представления о свойствах глины определены максимальная гигроскопическая влажность Wмг= 8,20%, максимальная молекулярная влажность Wммв= 11,33%, удельная поверхность – Sуд = 2500 мг/см2 (прибор ПСХ–2).

Как было выше замечено, что для получения удовлетворительных результатов по вспучиванию рекомендуется глинистое сырье с содержанием Fe2O3 в пределах 6–12%, поэтому для корректировки химического состава глины использовалась добавка – железистый шлам водоподготовки Томского водозабора. Данный шлам представляет собой суспензию оксогидратов железа (II) и (III) и имеет следующий состав Fe2O3=91,7% и FeO =8,3%

Нами был изучен химический и минералогический состав осадка станции обезжелезивания Томского водозабора. В таблице 2 приведены результаты анализа химического состава осадка водоподготовки станции обезжелезивания Томского водозабора по методике [2]. В среднем валовом составе преобладает оксиды железа (42 и 44%). Существенно более низки доли оксидов кремния (5,4 и 2,4%), кальция (4,2 и 2,8%) и магния (2,0 и 4,9%).

Таблица 2

Химический анализ железосодержащего осадка

|

% содержание |

|||||

|

SiO2 |

Fe2O3 + FeO |

Al2O3 |

СаO |

MgO |

п.п.п. |

|

2,43 |

44,05 |

н/о |

2,8 |

4,90 |

10.02 |

Минералогический состав осадков определяли с помощью рентгенофазового анализа. Установлено, что в качестве основной фазы преобладают аморфные не закристаллизовавшиеся продукты. В виде кристаллической фазы идентифицируются в осадках α-гематит и кальцит. Близкий состав осадков наблюдали и другие исследователи [4].

Исследования показали, что введение железосодержащего осадка в сырьевую смесь в исследованных пределах содержания при получении керамзитового гравия приводит к росту пористости образцов, снижению плотности, что является весьма актуальным в производстве искусственных пористых заполнителей. Наиболее плотная структура отвечает образцам, содержащим наименьшее количество отходов – 5%. В таких образцах пористость развивается на границах глинистых частиц, где, по всей вероятности, концентрация оксидов железа, вводимых осадками сточных вод, наибольшая. При введении отходов в количестве от 10 до 15% характер пористости меняется. Поры более равномерно распределены по объему материала, появляются крупные пустоты размером до 1-2 мм. Однако при этом осадки сточных вод при их содержании более 10% уменьшают интервал вспучивания сырьевой смеси, что может отрицательно сказаться на проведении процесса обжига в заводских условиях.

Были определены показатели керамзита: насыпная плотность, гранулометрический состав, сопротивление раздавливанию и морозостойкость пористого заполнителя. Испытания показали, что по всем контролируемым параметрам материал соответствует требованиям ГОСТ 9758-2012. Потеря массы после 20 циклов попеременного замораживания и оттаивания составляет 0.83%, сопротивление раздавливанию – 3,9 Н/мм2, насыпная плотность – 515-560 кг/м3, что значительно выше показателей образцов, синтезированных с использованием глин без добавок гальванических осадков сточных вод.

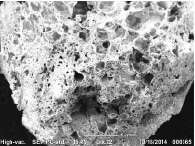

Анализ микроструктуры полученных материалов, представленной на рис. 4, показывает, что образцы керамзитового гравия обладают сложной нерегулярной структурой. Отдельные поры отличаются по форме, ориентации и кривизне поверхности. Преобладающий размер пор составляет 0,1 – 0.2 мм.

В качестве добавки, способствующей уменьшению вязкости расплава, использовался карбонат кальция в виде известковой муки. Общее содержание СаО в шихте составило 5%, что соответствует требованиям, предъявляемым к сырью для производства керамзита.

Так как основным поставщиком газовой фазы при поризации гранул являются продукты окислительно–восстановительных реакций, то для создания восстановительной среды внутри гранул, в состав шихты вводилась добавка мазута в количестве 4%.

При проведении экспериментов смесь из вышеуказанных компонентов тщательно перемешивалась и увлажнялась для получения необходимой консистенции.

Рис. 4. Микроструктура образцов керамзитового гравия

Объемные деформации пластичных керамических масс по своей природе отличаются от объемных деформаций твердого тела.

Деформация пластичных керамических масс сопровождается изменением объёмного фазового состава, который можно количественно определить по значениями KТ, KГ, KЖ.

Исследования были проведены с целью получения ряда зависимостей, определяющих формовочные свойства глиняной массы. Во-первых, это зависимости удельного давления прессования от абсолютной влажности массы и её предельного напряжения сдвига от влагосодержания.

Исследования были проведены с целью получения ряда зависимостей, определяющих формовочные свойства глиняной массы. Во-первых, это зависимости удельного давления прессования от абсолютной влажности массы и её предельного напряжения сдвига от влагосодержания.

Величина предельного напряжения сдвига предопределяет расход энергии при формовании и плотность получаемых заготовок изделий. Достижение большей плотности формовок возможно при меньшей влажности, но при этом увеличивается расход энергии на формование. Для управления процессом формования необходимо знать количественную взаимосвязь между всеми этими параметрами и объёмный фазовый состав массы при различных давлениях формования.

Таблица 3

Параметры, необходимые для управления процессом формования

|

W АБС ,% |

Давление прессования, кг/см2 |

Предельное напряжение сдвига, кг/см2 |

ρвл кг/м3 |

ρсух, кг/м3 |

Кт |

Кж |

Кг |

|

12 |

256,0 |

189,04 |

2130 |

1903 |

0,746 |

0,228 |

0,026 |

|

13 |

200,0 |

122,32 |

2107 |

1865 |

0,731 |

0,242 |

0,027 |

|

14 |

120,0 |

77,84 |

2086 |

1829 |

0,717 |

0,256 |

0,027 |

|

15 |

72,0 |

61,16 |

2068 |

1798 |

0,705 |

0,270 |

0,025 |

|

16 |

57,6 |

38,92 |

2031 |

1751 |

0,686 |

0,280 |

0,034 |

|

18 |

25,6 |

22,24 |

1985 |

1682 |

0,659 |

0,302 |

0,039 |

|

20 |

12,8 |

11,20 |

1943 |

1620 |

0,635 |

0,324 |

0,041 |

Такие данные получены с помощью пресс-формы с боковым отверстием диаметром 3 мм, и с помощью капиллярного вискозиметра конструкции В.А. Лотова, в которых производилось уплотнение глиняной массы при различных влажностях и давлениях (табл. 3).

Различие между давлением прессования (пресс-форма) и напряжением сдвига (вискозиметр) можно объяснить большей величиной сил трения, возникающих на границе между пуансоном и матрицей прсс-формы. В вискозиметре контакт между коническим индентором и цилиндрической ёмкостью осуществляется по кольцевой линии, вследствие чего силы трения, возникающие в зоне контакта, будут минимальными, что повышает достоверность определений.

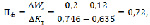

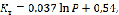

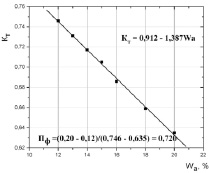

На основе этих данных получена зависимость объемной доли твердой фазы (Кт) от влагосодержания (Wа,отн.ед.), на основе которой определен показатель формуемости смеси Пф:

(1)

(1)

Показатель формуемости свидетельствует о степени соответствия процессов уплотнения твёрдой фазы массы и фильтрационного перемещения жидкой фазы в структуре массы при воздействии внешнего давления. Так как значение изменяется в пределах 0,4-1,0, то можно сказать, что исследуемая масса обладает удовлетворительными формовочными свойствами.

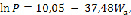

Уравнение прессования для исследуемого суглинка можно представить в следующем виде:

(2)

(2)

Или исходя из эмпирической зависимости полученной по графику на рисунке 5 получаем:

(3)

(3)

Рис. 5. Зависимость объемной доли твердой фазы от абсолютного влагосодержания

Из этих данных следует, что при получении плотных сухих гранул формование гранул необходимо проводить при минимальной влажности и повышенных давлениях. В связи с тем, что формующая решётка пресса должна иметь отверстия диаметром 3-5 мм, она будет оказывать большое сопротивление продвижению формовочной массы через такие отверстия. Частично решить эту проблему можно путём увеличения живого сечения решётки, однако при этом появляется проблема закупоривания отверстий различными включениями в формовочной массе. Поэтому, только при использовании шнекового пресса со скользящей парой нож-решётка с четырёхлопастным ножом, содержащим одну подрезающую и три продавливающие лопасти, проблему пластического формования сырых гранул можно решить в полном объёме.

При изучении обжиговых свойств использовались гранулы диаметром 3 мм и длиной 3-5 мм, которые формовали методом пластического формования при удельном давлении 2 МПа и абсолютной влажности массы 15%.

Обжиг гранул проводили в лабораторной печной установке с фонтанирующим (кипящим) слоем. Печь представляла собой вертикальную трубчатую шахту, выполненную из кварцевого стекла с расположенной в нижней части беспровальной распределительной решеткой. Сухие гранулы загружались в печь небольшими порциями через верхнюю часть трубы. Ожижающей средой служили дымовые газы, подаваемые в печь из топочной камеры.

Гранулы при обжиге вспучивались, и после достижения определенной плотности, выносились из аппарата восходящими потоками теплоносителя.

После обжига был получен мелкозернистый керамзит в виде овальных и округлых зерен размером до 10 мм. Длительность пребывания гранул в печи составляла 3-4 мин при температуре 1030-1050°C, охлаждение образцов производилось при комнатной температуре.

Гранулы керамзита после обжига приобретали темно-коричневый цвет, имели плотную, спекшуюся корку, частично оплавленную с поверхности, обладали сложной нерегулярной структурой со средним размером пор 0,1-0,3 мм, рисунок 6.

Рис. 6. Микроструктура керамзитового гравия

В процессе выполнения работы определялся объёмный фазовый состав исходных и обожжённых гранул. При расчете фазового состава исходили из положения, что сумма объемных долей твердой жидкой и газообразной фаз равна единице:

Kт + Kж + Kг = 1

Результаты определений представлены в таблице 4.

Таблица 4

Фазовый состав материала на различных стадиях процесса

|

Этапы приготовления |

Кт |

Кг |

Кж |

|

Исходная масса |

0,62 |

0,23 |

0,15 |

|

Сформованные гранулы |

0,80 |

0,05 |

0,15 |

|

Высушенные гранулы |

0,73 |

0,23 |

0,03 |

|

Вспученные гранулы |

0,15 |

0,85 |

0,00 |

Таким образом, на основе исследуемого суглинка можно получать керамзитовый гравий с насыпной плотностью 300-350 кг/м3 при коэффициенте вспучивания 4,86, который определяется из соотношения значений Кт вспученных и сухих гранул. Установлено, что использование объёмных фазовых характеристик позволяет контролировать технологический процесс получения керамзита на различных стадиях.

Библиографическая ссылка

Торопков Н.Е., Кутугин В.А. ВЛИЯНИЕ ФИЗИКО-ХИМИЧЕСКИХ ХАРАКТЕРИСТИК И УСЛОВИЙ ФОРМОВАНИЯ ГЛИНИСТОГО СЫРЬЯ В ТЕХНОЛОГИИ КЕРАМЗИТОВ // Международный студенческий научный вестник. 2015. № 3-4. ;URL: https://eduherald.ru/ru/article/view?id=14180 (дата обращения: 05.04.2025).