ВВЕДЕНИЕ

Чтобы контролировать качество хлебобулочных изделий, используют разные методы: органолептические, физико-химические и микробиологические. Это позволяет выпускать продукцию, которая соответствует требованиям технической документации [1].

Расчёт надёжности имеет большое значение в различных отраслях промышленности, поскольку он позволяет обеспечить безопасность и эффективность работы оборудования, систем и персонала, в том числе в хлебобулочной промышленности [2].

Качество готовой продукции должно удовлетворять требованиям соответствующих нормативных и технических документов и положению о балловой оценке. По ГОСТ 5667-2022 хлебобулочные изделия принимают партиями [3, 4].

Для контроля органолептических показателей и физико-химических показателей составляют представительную выборку способом «россыпью», после чего производят из неё отбор образцов методом «вслепую» в соответствии с ГОСТ Р 50779.12-2021.

1 ОПРЕДЕЛЕНИЕ КАЧЕСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

Органолептические показатели определяют после остывания хлебобулочных изделий по ГОСТ 5667-2022, их контролируют посредством органов чувств (обоняния, осязания, зрения).

В соответствии с требованиями нормативных и технических документов основными физико-химическими показателями качества хлебобулочных изделий являются: влажность мякиша, кислотность, пористость, массовые доли жира и сахара, а для витаминизированных изделий – массовая доля витаминов В1, В2 и РР.

От показателя влажности хлебобулочного изделия зависит его физиологическая ценность и результаты технико-экономических показателей работы хлебопекарных предприятий. Определение влажности проводится по ГОСТ 21094-2022 [5, 6].

Показатель кислотности характеризует качество хлебобулочных изделий с вкусовой и гигиенической стороны. Определение кислотности хлебобулочных изделий проводится по ГОСТ 5670-96 [7, 8].

Под пористостью понимают отношение объема пор мякиша к общему объему хлебного мякиша, выраженное в процентах. Определение пористости проводят по ГОСТ 5669-96 [9].

Определение массовой доли сахара по ГОСТ 5672-2022 может осуществляется тремя методами: перманганатным, горячего титрования, ускоренным йодометрическим [10].

По ГОСТ 5668-2022 предусматривается три метода для определения массовой доли жира в хлебобулочных изделиях: экстракционный с предварительным гидролизом навески (арбитражный), бутирометрический (ускоренный), рефрактометрический (ускоренный) [11].

Количество поваренной соли, добавляемой при приготовлении хлебобулочных изделий, оказывает значительное влияние на технологический процесс, а также качество готовой продукции. Определение содержания соли в хлебобулочных изделиях по ГОСТ 5698-2022 производится двумя методами: аргентометрическим и меркурометрическим.

Определение массовой доли белковых веществ, углеводов, йода и сорбита в хлебобулочных изделиях осуществляют по ГОСТ 25832-89 [12].

2 РАСЧЁТ НАДЁЖНОСТИ

Рассчитаем надежность системы определения основных физико-химических показателей качества хлебобулочных изделий, а именно: влажность мякиша, кислотность, пористость, массовая доля жира и массовая доля сахара [13].

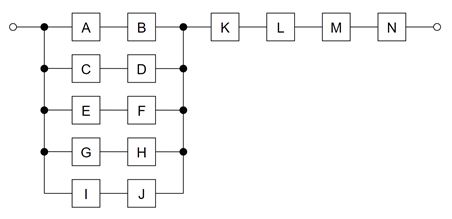

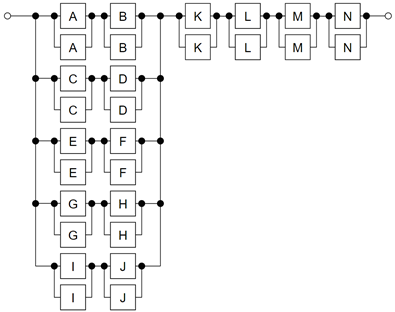

Для этого составим логическую схему системы, представленную на Рисунке 1.

Рисунок 1 – Логическая схема системы автоматического регулирования

В схеме: А – этап определения влажности мякиша; В – линия связи 1; С – этап определения кислотности; D – линия связи 2; E – этап определения пористости; F – линия связи 3, G – этап определения массовой доли жира; H – линия связи 4; I – этап определения массовой доли сахара; J – линия связи 5; K – блок коммутатора; L – линия связи 6; M – контроллер; N – канал выдачи данных в систему формирования удостоверения качества и безопасности.

2.1 Расчёт показателей надёжности

В Таблице 1 приведены показатели интенсивности отказов элементов, входящих в состав системы.

Таблица 1 – Интенсивность отказов элементов

|

Обозначение |

Элемент |

Значение интенсивности отказов, ч-1 |

|

A |

Этап определения влажности мякиша |

1,92*10-6 |

|

C |

Этап определения кислотности |

0,21*10-6 |

|

E |

Этап определения пористости |

3,8*10-6 |

|

G |

Этап определения массовой доли жира |

4,1*10-6 |

|

I |

Этап определения массовой доли сахара |

4,3*10-6 |

|

K |

Блок коммутатора |

7,6*10-6 |

|

M |

Контроллер |

0,61*10-6 |

|

N |

Канал выдачи данных в систему формирования удостоверения качества и безопасности |

0,23*10-6 |

|

B, D, F, H, J, L |

Линии связи 1-6 |

1,7*10-6 |

Примем следующие допущения при построении математической модели надежности системы:

1. Элементы прошли период приработки;

2. Справедлив экспоненциальный закон распределения;

3. Отказы элементов независимы.

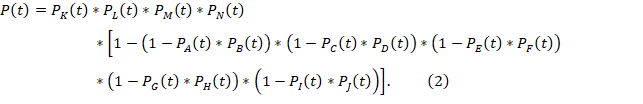

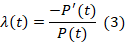

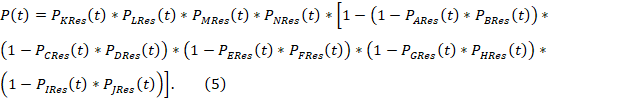

Согласно составленной схеме, вероятность безотказной работы системы будет выражаться формулой:

Интенсивность отказов данной системы находится по формуле:

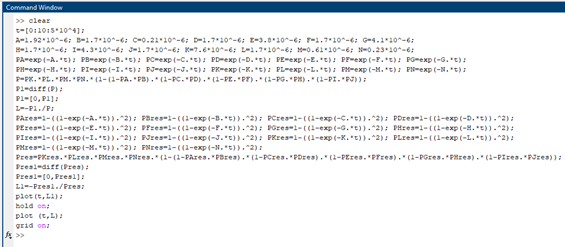

Для вычислений воспользуемся программой «Matlab». На Рисунке 2 представлен код для вычисления интенсивности отказов и построения её графика.

Рисунок 2 – Код вычислений в программе Matlab

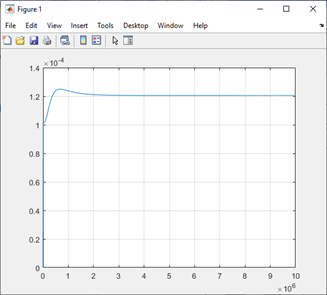

На Рисунке 3 представлен график интенсивности отказов системы во времени.

Рисунок 3 – График интенсивности отказов системы во времени

2.2 Повышение надежности системы

К способам повышения надежности систем относят:

1. Увеличение надежности отдельных элементов (замена приборов, линий связи, а также использование устройств с более высокими характеристиками надежности);

2. Упрощение системы при проектировании;

3. Резервирование элементов системы;

4. Систематический контроль и обслуживание системы;

5. Обучение персонала процессам на программах-тренажёрах [14, 15].

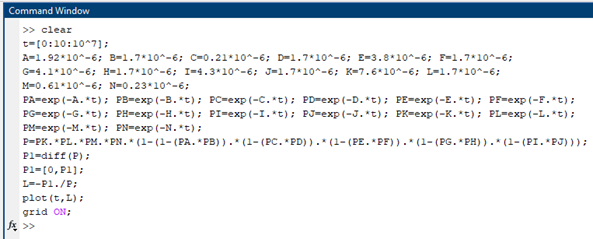

Для рассматриваемой системы введем резервирование каждого элемента системы. Схема системы с резервированием приведена на Рисунке 4.

Рисунок 4 – Логическая схема системы с резервированием

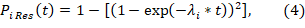

Вероятность безотказной работы на каждом из участков будет равна:

где i – соответствующий участок.

Тогда вероятность безотказной работы зарезервированной системы будет находиться по формуле:

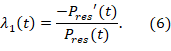

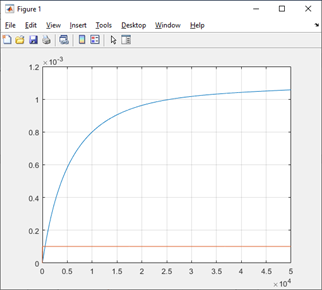

Интенсивность отказов данной системы находится по формуле:

Код вычисления интенсивности отказов и построения её графика для системы с резервированием в программе Matlab представлен на Рисунке 5.

Рисунок 5 – Код вычисления интенсивности отказов системы с резервированием

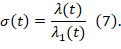

Графики интенсивности отказов системы с резервированием и без резервирования представлены на Рисунке 6.

Рисунок 6 – Графики интенсивностей отказов системы с резервированием и без резервирования

Рассчитаем отношение интенсивности отказов системы до резервирования к интенсивности отказов системы после резервирования, результат представим в Таблице 2:

Таблица 2 – Отношение интенсивностей

|

t, 104 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

10-4 |

1,01 |

1,01 |

1,01 |

1,01 |

1,01 |

1,01 |

1,01 |

1,01 |

1,01 |

1,01 |

|

10-4 |

5,7 |

8,01 |

9,05 |

9,6 |

9,9 |

10,1 |

10,3 |

10,4 |

10,5 |

10,5 |

|

|

5,64 |

7,93 |

8,96 |

9,50 |

9,80 |

10,00 |

10,20 |

10,30 |

10,40 |

10,40 |

Таким образом, из данных Таблицы 2 видно, что интенсивность отказов повысилась, это связано с тем, что моделирование было произведено для системы, в которой и основные и резервные элементы работают совместно. Из-за сильно увеличенного числа работающих одновременно элементов по сравнению с нерезервированной системой, интенсивность отказов увеличилась. По Рисункам 3 и 6 можно наблюдать, что время выхода на установившийся режим у резервированной системы сильно уменьшилось по сравнению с нерезервированной.

ЗАКЛЮЧЕНИЕ

В результате выполнения работы был проведён проектный расчёт надёжности определения основных физико-химических качеств хлебобулочных изделий на производстве.

В ходе работы было установлено, что при резервировании из-за увеличения числа одновременно работающих элементов по сравнению с нерезервированной системой интенсивность отказов возросла. При этом время выхода на установившийся режим у резервированной системы значительно сократилось по сравнению с системой без резервирования. Это может свидетельствовать о повышении надёжности производства за счёт использования резервированной системы.

При разработке реальной системы стоит оснастить каждый элемент системы средством контроля функционирования и запускать резервный элемент лишь при выходе из строя основного, это снизит количество одновременно работающих устройств, что не будет повышать интенсивность отказов всей системы, в то же время наличие резервных устройств обеспечит её высокую надёжность.

Таким образом, результаты исследования подтверждают важность проведения проектного расчёта надёжности при определении физико-химических качеств продукции на производстве. Использование резервированных систем может способствовать повышению эффективности и надёжности производственных процессов.

Дальнейшие исследования в этой области могут включать более глубокий анализ существующих методов, а также разработку новых подходов, которые будут учитывать специфику производства и требования к качеству продукции. Это позволит создать более надёжную систему контроля качества хлебобулочных изделий и обеспечить высокий уровень удовлетворённости потребителей.