Радиографический контроль (радиография, гамма-дефектоскопия) – это метод неразрушающего контроля, основанный на использовании ионизирующего излучения для получения изображения внутренней структуры объекта. Радиографические лучи или гамма-лучи генерируются источником излучения и направляются на исследуемый объект. Проходя через объект, лучи ослабляются в зависимости от плотности и состава материала. Затем лучи регистрируются детектором, который преобразует их в электрические сигналы, формирующие изображение. Таким образом, радиографический контроль позволяет получить информацию о внутренней структуре объекта без его разрушения. Радиографический контроль широко применяется в различных отраслях промышленности, включая авиакосмическую, автомобильную, строительную, энергетическую и другие. Он используется для обнаружения дефектов в металлических и неметаллических изделиях, таких как сварные швы, литье, ковка, прессование, прокатка и другие процессы [1]. Это позволяет выявить скрытые дефекты, такие как трещины, поры, неоднородности и другие, что обеспечивает качество и безопасность продукции.

Требования к радиографическому контролю регламентированы ГОСТ Р 55776-2013 «Контроль неразрушающий радиационный. Термины и определения», ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные. Радиографический метод», ГОСТ 15843-79 «Принадлежности для промышленной радиографии. Основные размеры», ГОСТ 8.452-82 «Государственная система обеспечения единства измерений. Приборы рентгенорадиометрические. Методы и средства поверки», ГОСТ ISO 17636-1-2017 «Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 1. Способы рентгено- и гаммаграфического контроля с применением пленки», ГОСТ ISO 17636-2-2017 «Неразрушающий контроль сварных соединений. Радиографический контроль. Часть 2. Способы рентгено- и гаммаграфического контроля с применением цифровых детекторов», ГОСТ Р 50.05.07-2018 «Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Радиографический контроль» и др. ГОСТ Р 50.05.07-2018, например, распространяется на сварные соединения и наплавленные покрытия оборудования и трубопроводов атомных энергетических установок (АЭУ) и других элементов атомных станций (АС), выполненных в соответствии с требованиями федеральных норм и правил в области использования атомной энергии. Нормативные документы устанавливают требования к: проведению неразрушающего контроля радиографическим методом с использованием радиографического излучения, гамма-излучения, жесткого тормозного излучения и фиксацией преобразованного радиационного изображения объекта контроля на радиографической плёнке; средствам контроля; персоналу и т.д. Однако, несмотря на большое количество нормативных документов в области радиационного неразрушающего контроля, существуют различные проблемы гармонизации национальных и международных требований [2].

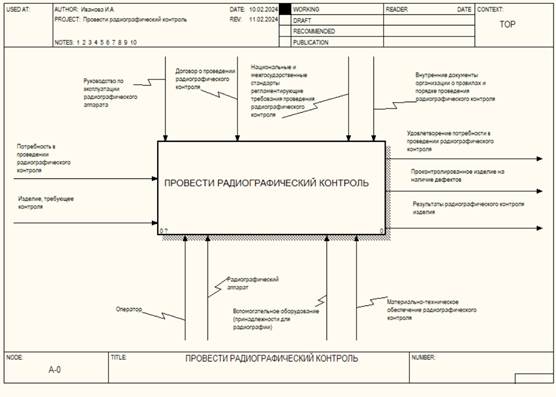

Для идентификации основных этапов радиографического контроля и повышения объективности принимаемых решений на производстве нами проведено функциональное моделирование процесса «Провести радиографический контроль» в нотации IDEF 0 (рисунки 1, 2). Разработанные IDEF0 модели предназначены для документирования рассматриваемого процесса, отображения какая информация и ресурсы используются на каждом этапе. В рамках исследования нами идентифицированы основные входы (потребность в проведении радиографического контроля, изделие, требующее контроля); выходы (удовлетворение потребности в проведении радиографического контроля, проконтролированное изделие на наличие дефектов, результаты радиографического контроля изделия), управляющие воздействия (национальные и межгосударственные стандарты, а так же внутренние документы организации) и ресурсы процесса (оператор, радиографический аппарат, вспомогательное оборудование, материально-техническое обеспечение радиографического контроля).

Рисунок 1 – Родительская диаграмма процесса «Провести радиографический контроль» в нотации IDEF0

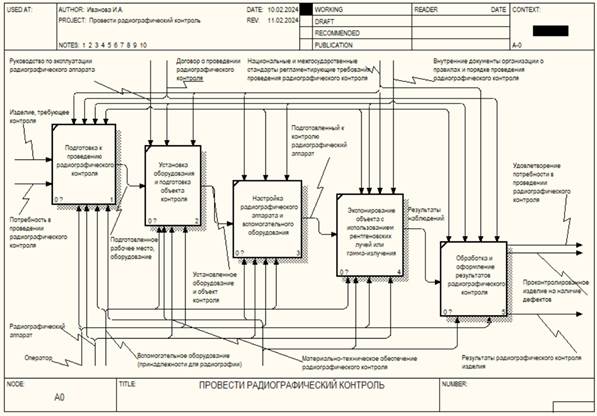

Декомпозиция процесса позволила выявить основные этапы проведения радиографический контроля: подготовка к проведению радиографического контроля, установка оборудования и подготовка объекта контроля, настройка радиографического аппарата и вспомогательного оборудования, экспонирование объекта с использованием рентгеновских лучей или гамма-излучения, обработка и оформление результатов радиографического контроля (рисунок 2).

Рисунок 2 – Декомпозиция процесса «Провести радиографический контроль»

На этапе «Подготовка к проведению контроля» проводят изучение технической документации и чертежей объекта контроля, выбор метода и технологии радиографического контроля, подбор оборудования и материалов. Ознакомление с требованиями к контролю качества объекта. На этапе «Установка оборудования и подготовка объекта контроля» проводится монтаж и установка оборудования для проведения контроля (рентгеновская трубка, усиливающий экран, кассета для пленки и т.д.) в соответствии с руководством по эксплуатации оборудования. Подготовка объекта контроля включает очистку от грязи и пыли, обезжиривание, маркировку. Объект размещается на рабочем месте, обеспечивается доступ к контролируемым участкам. На этапе «Настройка радиографического аппарата и вспомогательного оборудования» проводится установка параметров излучения (анодное напряжение, анодный ток, экспозиция). Настройка и проверка системы экспонирования (время экспозиции, расстояние до объекта, угол падения излучения) осуществляется в соответствии с инструкцией по эксплуатации. Далее проводится проверка и настройка системы регистрации (усиливающий экран, пленка, светонепроницаемая камера). На этапе «Экспонирование объекта с использованием рентгеновских лучей или гамма-излучения» размещается объект контроля внутри системы экспонирования, проводится экспонирование объекта и расшифровка снимков. В заключении проводится обработка и оформление результатов контроля.

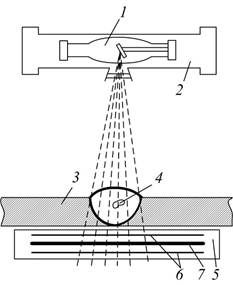

В радиографическом контроле используются различные средства измерений, включая радиографические аппараты. Радиографические аппараты состоят из радиографической трубки, источника питания и пульта управления. В качестве источника питания применяют повышающий трансформатор, во вторичную цепь которого включают кенотроны для выпрямления анодного тока и высоковольтные конденсаторы, позволяющие удвоить или утроить напряжение вторичной обмотки трансформатора. Схема просвечивания радиографическим излучением изделия показана на рисунке 3.

1 – радиографическая трубка, 2 – футляр со свинцовым экраном, 3 – просвечиваемое изделие, 4 – дефект, 5 – кассета, 6 – экран, 7 – радиографическая пленка

Рисунок 3 – Схема просвечивания радиографическим излучением

В настоящее время существует большое разнообразие радиографических аппаратов. Для их анализа нами были выбраны популярные марки: RayCraft CD, Радон, Экстравольт, Арион, МАРТ. На основе анализа данных метрологических и технических характеристик радиографических аппаратов (таблица 1) выявлены их достоинства и недостатки (таблица 2). Анализ рассматриваемых характеристик показал, что наиболее предпочтительным из представленных радиографических аппаратов является Радон 250, т.к. обладает самым широким диапазоном измерений, максимальное проникновение излучения по материалу составляет 95 мм, рабочий диапазон температур от -40 до +75 °С, а полный средний срок службы аппарата составляет 10 лет.

Таблица 1 – Метрологические и технические характеристики радиографических аппаратов (фрагмент)

|

Наименование параметра |

RayCraft CD-300XS |

Радон 250 |

Экстравольт-320 |

Арион-300 |

МАРТ-250 |

|

Рабочий диапазон выходного напряжения, кВ |

170-300 |

50-250 |

120- 320 |

200-300 |

130-250 |

|

Габаритные размеры, мм |

излучатель: 280×615 блок управления: 625×320×320 |

излучатель: 181×773; блок управления: 420×340×180 |

980×350×455

|

излучатель: 485×85×115 блок управления: 255×170×95 |

излучатель: 580×140×190 блок управления: 330×260×170 |

|

Вес генератора, кг |

34 |

27 |

120 |

29 |

14 |

|

Максимальное проникновение излучения по материалу, мм |

50 |

95 |

85 |

60 |

50 |

|

Рабочий диапазон температур, °C |

от −30 до +50 |

от -40 до +75 |

от +2 до 75 (охлаждение антифриз-вода), от 20 до 40 (охлаждение антифриз-воздух) |

от -30 до +50 |

от −20 до +40 |

|

Размер фокусного пятна, мм |

2,5×2,5 |

2,5×2,5 |

- |

2,3×2,3 |

0,8×1,2 |

|

Полный средний срок службы аппарата, лет |

5 |

10 |

8 |

7 |

5 |

Таблица 2 – Достоинства и недостатки радиографических аппаратов

|

Модель |

Достоинства |

Недостатки |

|

RayCraft CD-300XS |

Высокая точность, надежность, простота в использовании и относительно невысокая стоимость |

Относительно низкая мощность излучения и ограниченный диапазон напряжений |

|

Радон 250 |

Высокое качество изображения, надежность и долговечность |

Высокая стоимость, большой размер и вес аппарата |

|

Экстравольт-320 |

Простота использования |

Высокая стоимость и ограниченный выбор моделей |

|

Арион-300 |

Высокая производительность |

Высокая цена и сложность в использовании |

|

МАРТ-250 |

Высокая точность, надежность и простота использования |

Низкая мощность и ограниченный диапазон напряжений |

В ходе анализа рисков процесса «Провести радиографический контроль» нами установлено, что одним из наиболее распространённых рисков является «Неправильная настройка радиографического оборудования». Данный риск чаще всего проявляется из-за таких факторов как: неправильная калибровка и настройка источника излучения; недостаточная квалификация персонала, выполняющего настройку; несоблюдение технических рекомендаций производителя оборудования; использование устаревших или несовместимых компонентов; недостаточное техническое обслуживание и проверка оборудования. Для снижения последствий риска «Неправильная настройка радиографического оборудования» нами предлагается проводить следующие мероприятия:

1) Обеспечить квалифицированное обучение персонала, ответственного за настройку и обслуживание радиографического оборудования.

2) Разработать четкие и документированные процедуры настройки радиографического оборудования, включая шаги по калибровке и проверке.

3) Убедиться в использовании высококачественных и совместимых компонентов и инструментов для настройки радиографического оборудования.

4) Установить регулярное техническое обслуживание и проверку оборудования согласно рекомендациям производителя.

5) Провести аудит процессов настройки радиографического оборудования для выявления возможных проблемных моментов и устранения недочетов.

6) Использовать современные системы автоматизации и мониторинга процессов настройки, которые могут помочь предотвратить ошибки [3, 4].

7) Внедрить систему контроля качества, которая будет отслеживать правильность настройки и калибровки радиографического оборудования.

Таким образом, метод радиографического контроля обладает рядом преимуществ, таких как высокая точность, надежность и возможность обнаружения скрытых дефектов. Кроме того, он позволяет автоматизировать процесс контроля и имеет относительно низкую стоимость. Однако у радиографического контроля есть и недостатки. Во-первых, для его проведения необходимо дополнительное специальное оборудование, которое может быть достаточно дорогим. Во-вторых, использование радиографических лучей может представлять опасность для здоровья, особенно при неправильном обращении с оборудованием. В-третьих, при неправильном проведении контроля можно повредить объект исследования. Поэтому выбор между радиографическим контролем и другими методами неразрушающего контроля должен осуществляться с учетом возможных рисков, а также таких факторов как стоимость, безопасность и точность результатов.