В настоящее время практически во всех отраслях передовых стран концепция «Бережливого производства» является признанной стратегией индустриального развития и завоевывает лидерские позиции на рынке [1, 2]. Организация бережливого производства (БП) на предприятии позволяет сократить расходы на всех этапах производства, повысить скорость производственных процессов и улучшить качество продукции [3]. Внедрение на предприятии интегрированной системы менеджмента, объединяющей систему менеджмента качества (СМК) и систему менеджмента бережливого производства (СМБП) дает результат, по эффективности превосходящий результат от параллельного использования обеих систем [4].

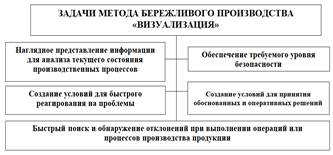

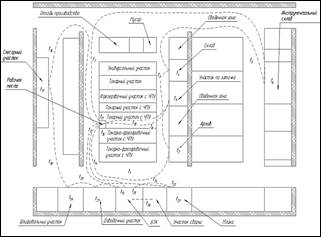

Одним из основных методов БП является метод «Визуализация». Согласно ГОСТ Р 56907-2016 визуализация – расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы таким образом, чтобы они были четко видимы, и чтобы каждый участник производственного процесса моментально мог оценить состояние системы. Задачи и объекты метода визуализации приведены на рисунках 1 и 2.

|

|

|

|

Рисунок 1 – Задачи метода визуализации |

Рисунок 2 – Объекты метода визуализация |

При этом большое значение имеет то, как отображаемая на месте информация затрагивает определенные рабочие процессы. Визуальное отображение информации, затрагивающей общую работу всего предприятия – бессмысленно, поскольку это не принесет требуемого эффекта. Визуальный менеджмент является совокупностью методов и определенной информации, требуемой для обратной связи работников и помогающих им в выполнении их работы. Одного отображения и вывешивания полезной информации недостаточно для получения желаемого эффекта. Каждый работник предприятия должен считать отображенную информацию важной частью своих рабочих обязанностей и непрерывно улучшать свои рабочие процессы. Визуальный менеджмент представляет собой важную, ключевую силу, гарантирующую, что требования БП ясно и точно воспринимаемы, и работники их придерживаются при выполнении своих рабочих функций после внедрения непрерывного улучшения. Краткое описание, применение, возможности и риски метода визуализация приведены в таблице 1.

Таблица 1 – Общая характеристика метода визуализация согласно ГОСТ Р 56407-2015

|

Показатель |

Описание |

|

Похожие названия |

Визуальный менеджмент |

|

Используемые инструменты |

Отчет формата A3, андон, маркировка, оконтуривание |

|

Применяемые совместно методы |

Организация рабочего пространства (5S) |

|

Назначение метода |

Отображение информации в режиме реального времени для ее передачи работникам и принятия правильных управленческих решений |

|

Краткое описание |

Расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы таким образом, чтобы они были четко видимы, и чтобы каждый участник производственного процесса моментально мог оценить состояние системы |

|

Пользователи метода |

Все работники организации |

|

Возможности |

Наглядное восприятие и возможность анализа текущего состояния производственных процессов. Снижение травматизма на производстве. Принятие обоснованных и оперативных решений. Быстрое реагирование на проблемы |

|

Риски |

Избыточность, недостаточность, недостоверность информации для принятия решений |

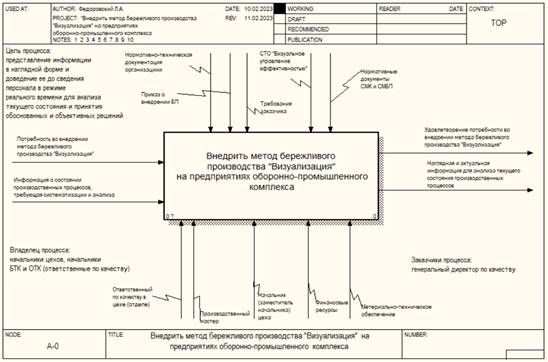

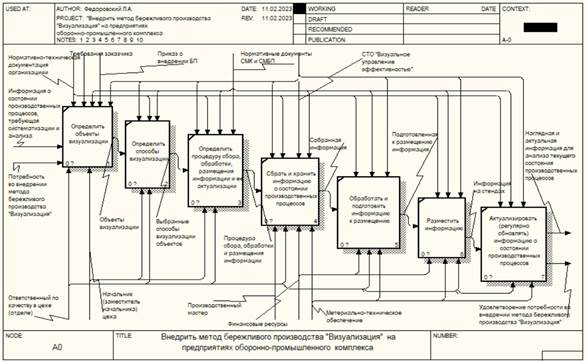

В рамках исследования нами проведено функциональное моделирование процесса «Внедрить метод бережливого производства «Визуализация» на предприятиях оборонно-промышленного комплекса. Для повышения объективности принимаемых решений применена методология функционального моделирования IDEF0. Целью методологии является построение функциональной схемы исследуемой системы, описывающей все необходимые процессы с точностью, достаточной для однозначного моделирования деятельности системы. Для моделирования выбранного процесса были определены входы, выходы, управляющие воздействия и ресурсы (рисунок 3). Входами является: потребность во внедрении метода БП «Визуализация», а также информация о состоянии производственных процессов, требующая систематизации и анализа. Выходами являются: удовлетворение потребности во внедрении метода БП «Визуализация», а также наглядная и актуальная информация для анализа текущего состояния производственных процессов. Управляющими воздействиями являются: нормативно-техническая документация организации, приказ о внедрении БП, требования заказчика, нормативные документы СМК и СМБП, СТО «Визуальное управление эффективностью». Ресурсами являются: начальник цеха, ответственный по качеству в цехе (отделе), производственный мастер, финансовые ресурсы, материально-техническое обеспечение. С целью описания поэтапной последовательности рассматриваемого процесса проведена декомпозиция процесса (рисунок 4).

Рисунок 3 – Контекстная диаграмма процесса «Внедрить метод бережливого производства «Визуализация» на предприятиях оборонно-промышленного комплекса»

Рисунок 4 – Схема декомпозиции процесса «Внедрить метод бережливого производства «Визуализация» на предприятиях оборонно-промышленного комплекса»

Останавливаясь более подробно на каждом этапе внедрения (рисунок 4), следует учитывать, что для начала необходимо определить объекты визуализации: оборудование; материалы и комплектующие (незавершенное производство, несоответствующая продукция (брак), готовая продукция, сырье); запасы; инструменты и оснастка; документация; характеристики процессов, в том числе потока создания ценности. Далее необходимо определить способы визуализации: маркировка; разметка; стенды, плакаты, информационные доски, электронные табло; графическое представление данных и т.п. После чего определяется процедура сбора, обработки, размещения информации и ее актуализации, в том числе периодичность, ответственность, формат. Далее производится сбор и хранение информации о состоянии производственных процессов. Собранная информация обрабатывается и размещается на информационных стендах. После чего происходит её анализ, обсуждение и актуализация.

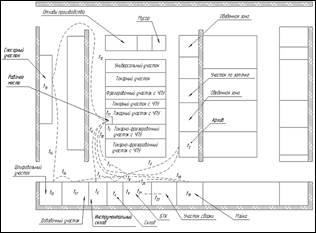

Выбранный метод и инструменты БП были внедрены в одном из цехов оборонно-промышленного предприятия. В качестве инструмента метода «Визуализация» нами выбрано информационное табло и диаграмма «спагетти». Диаграмма «спагетти» – это наглядный инструмент, который позволяет визуализировать перемещения работников, продукции, транспорта, инструментов или сырья по предприятию. На основе построенных диаграмм «спагетти» выявляются потери при транспортировке и перемещениях: нерациональные маршруты перемещений, встречные перемещения, дублирование (например, возвращение работника на пост за дополнительным инструментом) и т.п. В результате проведенного наблюдения за фактическим перемещением детали «Крышка» при изготовлении в одном из цехов предприятия была сформирована диаграмма «спагетти» (рисунок 5).

|

|

|

|

Рисунок 5 – Схема расположения выполняемых работ при изготовлении детали в одном из цехов предприятия (как есть)

|

Рисунок 6 – Схема расположения выполняемых работ при изготовлении детали в одном из цехов предприятия (как должно быть) |

Поступление и последующее перемещение детали на рисунке 5 отмечено штриховой линией. Для оценки эффективности существующего производственного процесса на производственном участке необходимо провести наблюдения за процессом с фиксацией времени выполнения действий рабочих. Наблюдения рекомендуется проводить одновременно за всеми операторами, так как необходимо зафиксировать все взаимосвязанные операции. Фиксировать время простоя оборудования, проводить расследованием причин этих остановок и разработкой предупреждающих остановки мероприятий. Успешность предлагаемых рекомендаций напрямую зависит от наличия у сотрудников предприятия соответствующих компетенций. Для определения эффективности изготовления детали «Крышка» нами применён инструмент БП «Хронометраж» (таблица 2).

Таблица 2 – Виды работ по изготовлению детали «Крышка» и затраченное время на их выполнение

|

Вид работ |

Затраченное время на выполнение работы, мин (как есть) |

Затраченное время на выполнение работы, мин (как должно быть) |

|

Получение задания от мастера и перемещение от рабочего места до архива |

t1=5 |

t1=5 |

|

Поиск необходимых чертежей |

t2=2 |

t2=2 |

|

Перемещение от архива до склада для получения заготовок |

t3=2 |

t3=1 |

|

Получение заготовок. Анализ металлов и сплавов заготовок с помощью лазерно-искрового эмиссионного спектрометра Эланик |

t4=15 |

t4=15 |

|

Перемещение до инструментального склада |

t5=3 |

t5=1 |

|

Поиск нужных резцов |

t6=15 |

t6=15 |

|

Перемещение до рабочего места |

t7=5 |

t7=1 |

|

Перемещение до участка заточки |

t8=1 |

- |

|

Заточка резцов |

t9=10 |

- |

|

Перемещение до рабочего места |

t10=1 |

- |

|

Настройка станка и изготовление одной детали |

t11=120 (для станка СТП 220ПР-М) |

t8=60 (для станка Genos L300M-e) |

|

Перемещение детали до БТК |

t12=2 |

2 |

|

Предъявление одной детали контролёру |

t13=5 |

5 |

|

Перемещение до рабочего места |

t14=2 |

2 |

|

Изготовление партии деталей – 30 шт. |

t15=1800 |

900 |

|

Перемещение то рабочего места до слесарного участка |

t16=4 |

4 |

|

Слесарные работы (среднее время ожидания) |

t17=120 (1440) |

120 |

|

Перемещение партии деталей на шлифовальный участок |

t18=3 |

2 |

|

Шлифование партии деталей (среднее время ожидания) |

t19=300 (180) |

300 |

|

Перемещение партии деталей на доводочный участок |

t20=2 |

2 |

|

Работы на доводочном участке (среднее время ожидания) |

t21=120 (120) |

120 |

|

Перемещение партии деталей на мойку и сушку |

t22=2 |

2 |

|

Мойка и сушка партии деталей |

t23=90 |

90 |

|

Перемещение партии деталей в БТК |

t24=2 |

2 |

|

Контроль партии деталей в БТК (среднее время ожидания) |

t25=60 (720) |

60 |

|

Перемещение партии деталей на сборку |

t26=2 |

2 |

|

Общее время |

5153 |

1713 |

|

Время чистой обработки деталей |

2550 |

1500 |

|

Время потерь |

2603 |

213 |

Результативность процесса изготовления детали «Крышка» составила 49,5 %. Причём потери от ожидания для проведения слесарных, шлифовальных, доводочных работ, а также контроля со стороны сотрудников БТК составляет 2460 мин. Исходя из анализа рисунка 5, нами предложено расположить оборудование и участки, применяемые в производстве более рационально. В результате выявленного нерационального перемещения деталей и заготовок в производстве была сформирована улучшенная схема расположения выполняемых работ на данном производственном участке (рисунок 6). Нами предлагается сделать перепланировку в цехе: переместить инструментальный склад, склад, шлифовальный и доводочный участок. Разработанные предложения позволяют сократить общее пройденное расстояние и общее время, необходимое для выполнения применяемых в данном процессе работ. Более рациональное расположение оборудования и участков также позволило освободить полезную площадь в цехе. Кроме того, для повышения производительности предлагается вместо станка СТП 220 ПР-М использовать станок Genos L300M-e, для которого не нужна заточка резцов. Для снижения потерь от ожидания необходимо увеличить количество рабочих на проблемных участках, внедрить систему штрихового кодирования и строго отслеживать потери. В архиве, на складе, в инструментальной предлагается внедрить систему маркировки. У каждого стеллажа с резцами можно выделить индивидуальные зоны хранения с цветовой идентификацией: желтая зона означает, что данные резцы марки ВК8 (ширина резца 1 - 5 мм); зеленая зона означает, что данные резцы марки ВК15 (ширина резца 2 - 5 мм); красная зона означает, что данные фрезы марки ВК8; оранжевая зона означает, что данная фрезы марки ВК15. Для определения эффективности изготовления детали «Крышка» по предлагаемой схеме нами аналогичным образом применён инструмент БП «Хронометраж» (таблица 1). Результативность процесса изготовления детали «Крышка» составила 87,6 %. Применение данного метода позволило сократить в три раза время на изготовления детали «Крышка». Полученные результаты предлагается разместить на информационном стенде в цехе.