Техническое состояние – это совокупность свойств, подверженных изменению в процессе производства или эксплуатации технического устройства. Характеризуется признаками, установленными технической документацией.

Контроль ТСО – проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов ТСО в данный момент времени.[1]

Контроль технического состояния основывается на алгоритмах и принципах работы технической диагностики.

Диагностирование – операции, проводимые с целью установления наличия неисправности и определения причин ее появления.

Результатом диагностирования является диагноз, определяющий техническое состояние – установление неисправности в объекте и отнесение объекта к определенной категории технического состояния. Осуществляется диагностирование в соответствии с разрабатываемым алгоритмом.

Алгоритм технического диагностирования (контроля технического состояния) – совокупность предписаний, определяющих последовательность действий при проведении диагностирования или контроля.[2]

Основными задачами контроля технической диагностики являются:

1. Определение состояния, в котором находится объект в настоящий момент времени.

2. Определение состояния, в котором окажется объект – это задачи прогноза, необходимые для определения сроков диагностирования и ремонта.

3. Определение состояния, в котором находился объект – это задачи генезиса, используются для определения причин отказа, развития повреждения.

Основными задачами технической диагностики, как науки, являются:

1. определение технического состояния объекта диагностирования в условиях ограниченной информации;

2. изучение методов и средств получения диагностической информации;

3. разработка алгоритмов автоматизированного контроля, поиска дефектов;

4. минимизация постановки диагноза.

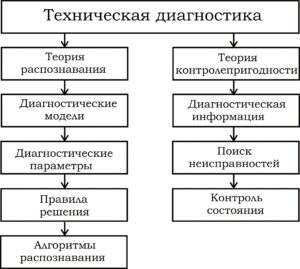

Техническая диагностика изучает методы получения и оценки диагностической информации, диагностические модели и алгоритмы принятия решений. Техническая диагностика базируется на двух теориях: теории распознавания и теории контролепригодности. Структура технической диагностики представлена на рисунке 1.[4]

Рисунок 1 – Структура технической диагностики

Теория распознавания, используя диагностические модели при исследовании объекта, определяет решающие правила для распознавания текущего состояния и вида неисправности. Благодаря известным характеристикам неисправностей появляется возможность разработки оптимальных алгоритмов распознавания.

Теория контролепригодности решает вопросы рациональной последовательности поиска, отказавшего или неисправного элемента, контроля состояния объекта. Решения базируются на использовании диагностической информации, характеризующей состояние объекта.

Контролепригодность – приспособленность объекта к измерению диагностических параметров средствами диагностирования, свойство изделия обеспечивать достоверную оценку технического состояния и раннее обнаружение неисправностей и отказов.[2]

Диагностическая модель – формализованное описание объекта технического диагностирования, необходимое для решения задач диагностирования. Формы описания: аналитическая, табличная, векторная, графическая.

Диагностический параметр – параметр объекта, количественно или качественно характеризующий техническое состояние объекта. Диагностические параметры имеют следующие градации: номинальный, предельно допустимый, предельно возможный, аварийный.

Главная задача диагностирования – получение информации о техническом состоянии объекта.

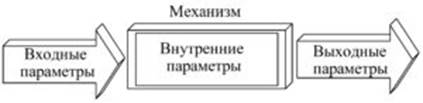

В основе диагностирования лежит решение задачи распознавания технического состояния объекта. Состояние объекта, применительно к механическому оборудованию характеризуется диагностическими параметрами: входными, выходными и внутренними. Схема взаимодействия параметров представлена на рисунке 2.

Рисунок 2 – Диагностические параметры объекта

Входные параметры – внешние условия и управляющие воздействия. Выходные параметры – параметры, показывающие поведение объекта Внутренние параметры – параметры, определяющие структуру объекта и характеризующие процессы, происходящие внутри его.

Диагностические параметры могут быть прямыми – непосредственно отражающими внутренние параметры машин и косвенными – отражающими связь между внутренними и выходными параметрами. При решении задач диагностирования обычно предпочтение отдается косвенным параметрам благодаря большей доступности к проведению измерений на работающем оборудовании без разборки механизма.[3]

Процесс функционирования механизма определяют не только внутренние свойства элементов механизма. На работоспособность механической системы влияют равнозначно прикладываемые силы, и качество технического обслуживания. Именно эти три фактора: внутренние свойства элементов, прикладываемые силы, качество технического обслуживания и ремонта определяют такое понятие как техническое состояние. Схема взаимодействия факторов, определяющих техническое состояние, отображена на рисунке 3.

Рисунок 3 - Факторы, определяющие техническое состояние

Проявление технического состояния возможно в виде отказов (поломок) деталей или с позиций технической диагностики – в виде изменения диагностических параметров.