Введение

На данный момент автоматизированные системы играют одну из самых ключевых ролей в производстве. Автоматизированная система управления технологическими процессами – это человеко-машинная система управления, представляющая собой совокупность аппаратно-программных средств, осуществляющее управление и контроль технологическими процессами.

Современные АСУ ТП построены на концепции открытых систем. При таком подходе не обязательно применение дорогостоящего оборудования. Также это помогает без особых проблем заменить элемент системы в случае его выхода из строя.

Современные решения позволяют быстро повышать уровень производства товаров. Автоматизация технологических процессов – это быстрый рост рентабельности производства и получаемой от его функционирования прибыли. АСУ ТП позволяет более эффективно выполнять определённые задачи. Даже квалифицированные сотрудники нередко уступают автоматизированным системам в решении тех или иных технических задач.

1. Классическая система АСУ ТП

Классическая система состоит из трех уровней[4]:

1. КИП и А (нижний уровень) – контрольно-измерительные приборы и автоматика, совокупность всех средств измерения физических величин, контрольно-измерительных приборов, отвечающих за автоматизацию процессов в производстве. Под определением КИП и А, также понимают регуляторы давления, автоматику котельных и многое другое.

2. ПЛК (средний уровень) были разработаны для замены релейно-контактных схем управления, собранных на дискретных компонентах: реле, таймерах, счетчиках, элементах жесткой логики [7].

3. Высший уровень - CADA (Supervisory Control and Data Acquisition - диспетчерское управление и сбор данных) - программный пакет, необходимый для обеспечения или разработки новой системы работы в реальном времени.

2 Структурное представление АСУ ТП

Помимо классического взгляда на АСУ ТП выделяют и системное представление. Как правило выделяют программное обеспечение и информационное обеспечение[5].

Программное обеспечение – это комплекс специальных и общих программ, которые используются в АСУ ТП. Программное обеспечение разделяется на общее и специальное.

В программное обеспечение входит набор программных технологий, которые предоставляют единый интерфейс для управления различными устройствами и обмена данными. Совокупностью этих технологий называется OPC, которая обеспечивает обмен данными между клиентской программой и физическими устройствами[2].

Информационное обеспечение – это часть системы управления, которая представляет собой совокупность данных о фактическом и возможном состоянии элементов производства и внешних условий функционирования производственного процесса и о логике изменения и преобразования элементов производства.

Диспетчеризация – это автоматизированный, централизованный и оперативный контроль и управление технологическими процессами на энергетических, промышленных и других производственных предприятиях.

Одним из современных этапов развития диспетчеризации являются SCADA-системы. Прикладное программное обеспечение SCADA позволяет выделить широкий аспект используемых языков программирования и обеспечение готовыми модулями для разработки программного приложения. Также SCADA-системы подразумевает возможность нововведений, что в свою очередь позволяет корректировать производственные процессы и регулирование заданного алгоритма работы автоматизированного процесса.

3 Примеры использования АСУ ТП

Транспортный конвейер “Рольганг”

Рольганг – это транспортный конвейер, основными элементами которого являются ролики. Главное его предназначение – это перевозка длинномерных, крупногабаритных грузов и предметов с большим весом.

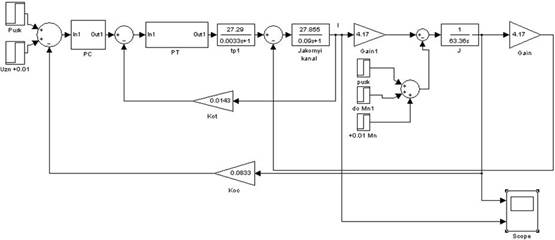

Рисунок 1 - математическая модель системы управления, реализованная в MATLAB.

Основным назначением разрабатываемой системы являлось формирование и распределение сигналов задания (коррекции) скорости по преобразователям частоты каждой группы отводящего рольганга, управление секциями рольганга при транспортировке полосы в различных режимах и сигнализация о состоянии оборудования[6].

Управление приводами осуществляют контроллерные части системы управления и преобразователей частоты (PLC СУ и ПЧ). Управление приводами групп рольганга является параллельным и независимым, то есть PLC СУ одновременно вырабатывает управляющие сигналы и взаимодействует со всеми РLС ПЧ, участвующими в работе.

Автоматизация станков

Характерный пример гибкой автоматизации — копировальный станок. Однако автоматизация на основе копировальных станков со следящим приводом осложняется большими затратами времени на изготовление шаблонов и копиров (несколько месяцев).

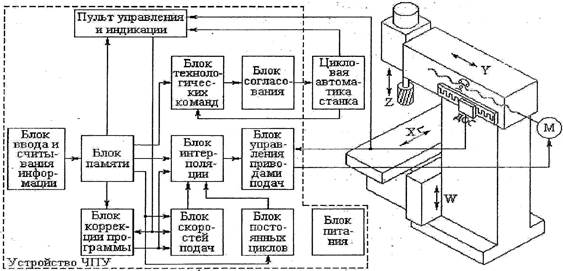

Рисунок 2 - структурная схема системы ЧПУ.

Устройство ЧПУ предназначено для выдачи управляющих воздействий рабочим органам станка в соответствии с программой управления, вводимой в блок ввода и считывания информации. Блок технологических команд служит для управления цикловой автоматикой станка, состоящей в основном из исполнительных элементов типа пускателей, электромагнитных муфт, соленоидов, концевых и путевых выключателей, реле давления и т. д., обеспечивающих выполнение различных технологических команд (смены инструмента, переключения частот вращения шпинделя и др.), а также различных блокировок при работе станка.

Заключение

В данной статье проведен анализ использования автоматизированных систем управления технологическими процессами. Современные АСУ ТП позволяют облегчить процесс, который в свою очередь становится более безопасным и производительным. Помимо этого, АСУ ТП выполняют процессы, которые достаточно трудоёмкие для человека. Также не стоит забывать о гибкости всей системы, в которой можно изменять ход технологических процессов без каких-либо затрат на дополнительное оборудование. Приборы позволяют более эффективно выполнять определённые задачи.

Работа автоматизированных систем рассмотрена на схеме управления рольгангом с помощью, которого можно ускорить процесс транспортировки на производстве. Система работает посредством формирования и распределения сигналов. Эти сигналы задают скорость по преобразователям частоты для каждой группы рольганга.

Ещё одним примером АСУ ТП можно назвать автоматизированные станки. Устройство ЧПУ предназначено для выдачи управляющих воздействий рабочим органам станка в соответствии с программой управления, вводимой в блок ввода и считывания информации.