В первую очередь необходимо обратить на тот момент, что по протеканию во времени изомеризация является непрерывным процессом.

Цель исследования - дать общую характеристику технологического процесса и задачи его автоматизации

Материалы и методы исследования - совокупность общенаучных и частно-научных методов познания, в их числе: диалектический, системно-структурный, формально-юридический, социологический, статистический методы.

Для его проведения требуются высокие температура и давление, что создает нагрузку на основное технологическое оборудование, а отклонение параметров от заданных значений сильно влияет на ход процесса и качество получаемого продукта. [10]

Для поддержания требуемых значений технологических параметров необходимо проектирование системы автоматического управления, которые позволяют стабильно вести режимы управления процессом в соответствии с параметрами технологического регламента.

Процесс каталитической изомеризации предназначен для получения высокооктановых компонентов бензина, а также сырья для нефтехимической промышленности. Сырьем являются н-бутан, легкие прямогонные фракции НК—62°С, рафинаты каталитического риформинга, н-пентан и н-гексан или их смеси, выделенные при фракционировании газов. Процесс проводят в среде водородсодержащего газа.

Основными катализаторами являются: катализатор Фриделя—Крафтса, сульфид вольфрама, бифункциональные, цеолитсодержащие с благородными металлами и комплексные. Наиболее распространены в настоящее время бифункциональные катализаторы, содержащие платину или палладий на кислотном носителе (оксид алюминия, цеолит).

Выход целевого продукта — изомеризата с октановым числом 88—92 (исследовательский метод) — составляет 93—97% (масс.); побочным продуктом процесса является сухой газ, используемый как топливный.

Установка изомеризации состоит из двух блоков — ректификации и изомеризации. В блоке ректификации сырье предварительно разделяется на пентановые и гексановые фракции, направляемые на изомеризацию, после которой проводится стабилизация полученного продукта и выделение из него товарных изопентана и изогексана. В блоке изомеризации получают изомеризаты. В данной исследовательской работе рассматривается процесс каталитической изомеризации фракции (НК – 62), основанный на реакции превращения углеводородов С5 и С6 в их изомеры на катализаторах ИПМ-02 и СИ-2.

Поскольку данный процесс является каталитическим, то по степени взрыво- и пожароопасности он относится к первой категории опасности.

По протеканию во времени изомеризация является непрерывным процессом. Для его проведения требуются высокие температура и давление, что создает нагрузку на основное технологическое оборудование, а отклонение параметров от заданных значений сильно влияет на ход процесса и качество получаемого продукта.

Для поддержания требуемых значений технологических параметров необходимо проектирование системы автоматического управления, которые позволяют стабильно вести режимы управления процессом в соответствии с параметрами технологического регламента.

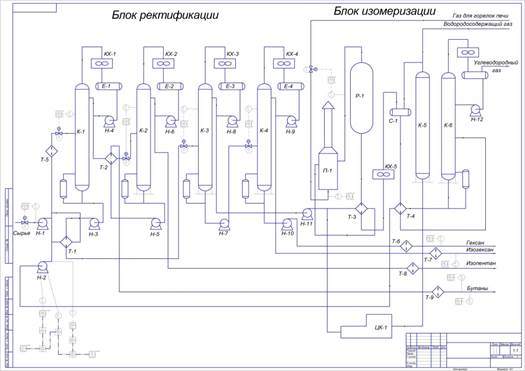

Рисунок 1 – Технологическая схема установки каталитической изомеризации

Установка изомеризации включает в себя следующие блоки:

- реакторный блок;

- блок стабилизации;

- блок деизогексанизации;

- блок осушки водородсодержащего газа. [8]

Технологическая схема установки изомеризации фракции НК—62°С, содержащей 27,5% (масс.) изопентана, 44% (масс,) н-пентана и 26,2% (масс.) изогексанов, на алюмоплатиновом катализаторе, промотированном фтором.

Исходное сырье – гидроочищенная фракция НК-62 °С - поступает в на прием насоса Н-1, смешивается с изомеризатами из блока изомеризации (продукт с низа колонны К-6 проходит теплообменник Т-4), которые насосом Н-2 прокачивают через теплообменник Т-1. Расход сырья измеряется с помощью датчика (поз. FЕ 3-1), регистрируется на контроллере (поз. FIСА 3-2) с сигнализацией по максимальному и минимальному значению и регулируется клапаном (поз. FV 3-3).

Смесь, охладившись в холодильнике Т-5, поступает в изопентановую колонну К-1. Уровень жидкости измеряется с помощью датчика (поз. LЕ 4-1), регистрируется на контроллере (поз. LIСА 4-2) с сигнализацией по максимальному и минимальному значению и регулируется клапаном (поз. LV 4-3). Верхний продукт этой колонны (смесь изопентана и бутана), пройдя конденсатор-холодильник КХ-1, поступает в емкость Е-1, откуда часть его подается на орошение колонны К-1, а часть, пройдя теплообменник Т-2, поступает в колонну К-2. Уровень жидкости в колонне К-2 измеряется с помощью датчика (поз. LЕ 5-1), регистрируется на контроллере (поз. LIСА 5-2) с сигнализацией по максимальному и минимальному значению и регулируется клапаном (поз. LV 5-3).

С низа колонны К-1 смесь н-пентана и гексанов насосом Н-3 прокачивается через теплообменник Т-1 в колонну К-3. Уровень жидкости в колонне К-3 измеряется с помощью датчика (поз. LЕ 6-1), регистрируется на контроллере (поз. LIСА 6-2) с сигнализацией по максимальному и минимальному значению и регулируется клапаном (поз. LV 6-3). В колонне К-2 ректификат колонны К-1 разделяется на бутаны и изопентан.

В колонне К-3 продукт с низа колонны К-1 разделяется на н-пентановую фракцию, направляемую в блок изомеризации, и смесь гексанов, направляемую в колонну К-4. В колонне К-4 смесь гексанов разделяется на изогексан и н-гексан. Последний может быть подвергнут изомеризации. Уровень жидкости в колонне К-4 измеряется с помощью датчика (поз. LЕ 7-1), регистрируется на контроллере (поз. LIСА 7-2) с сигнализацией по максимальному и минимальному значению и регулируется клапаном (поз. LV 7-3).

Пентановая фракция, поступающая в блок изомеризации, подается насосом на смешение с водородсодержащим газом. Смесь сырья и водородсодержащего газа нагревается в теплообменниках Т-3 и печи П-1 до температуры реакции и поступает в реактор Р-1, где на катализаторе среднетемпературной изомеризации ИПМ-02 в присутствии водорода протекают реакции изомеризации нормальных парафинов. Температура на выходе печи П-1 измеряется с помощью датчика (поз. ТЕ 1-1), регистрируется на контроллере (поз. ТIСА 1-2) с сигнализацией по максимальному и минимальному значению и регулируется клапаном (поз. TV 1-3). Ошибка регулирования в контроллере обрабатывается по ПИД-закону. Давление на входе в реактор Р-1 измеряется прибором (поз. РЕ 2-1) и регистрируется на контроллере (поз. РIА 2-2) с сигнализацией по максимальному и минимальному значению.

Выходящая из реактора Р-1 газо-продуктовая смесь (ГПС) охлаждается в теплообменнике Т-3 и холодильнике КХ-5, после чего направляется на разделение в продуктивный сепаратор С-1.

Из сепаратора С-1 выходит циркулирующий водородсодержащий газ, который смешивается со свежим водородсодержащим газом, подвергается осушке цеолитами типа NaA в адсорбере К-5 и подается во всасывающую линию циркуляционного компрессора ЦК-1. Сжатый водородсодержащий газ смешивается с сырьем.

Нестабильный изомеризат из сепаратора С-1 нагревается до 85—90° С в теплообменнике Т-4 и поступает в стабилизационную колонну К-6. С ее верха уходит жирный газ, с низа — стабильный изомеризат, который направляется в блок ректификации.

Выход изопентана из сырья — до 97% - Стабильный изомеризат содержит 55,2% изопентана и 44,6% н-пентана. Степень превращения н-пентана не превышает 60% за один проход, поэтому процесс ведут с рециркуляцией изомеризата, кратность которой зависит от содержания н-пентанов в исходном сырье и уменьшается с увеличением его концентрации.

Полученные компоненты: гексан, изогексан, изопентан, бутаны контролируются октаномерами (поз. AE 8-1, AE 9-1, AE 10-1, AE 11-1) соответственно с регистрацией на контроллере (поз. AIА 8-2, AIА 9-2, AIА 10-2, AIА 11-2) и сигнализацией по максимальному и минимальному значениям соответственно.

В случае перегрева подшипников насосов Н-1 – Н-12 или превышения давления на выкиде предусмотрена аварийная остановка насосов.

Расход водорода 0,22—0,28% от сырья. Допускаемые примеси в циркулирующем газе (% масс.), не более: сероводорода 0,005, моноэтаноламина 0,0002, влаги может быть до 10 мг/м3.

Катализатор регенерируют трехступенчатым выжигом кокса при 300, 380 и 450°С в потоке инертного газа с добавлением на последней ступени прокалки 0,2—1% кислорода. Состав инертного газа, подаваемого в циркуляционную систему, должен удовлетворять следующим требованиям: 02 ≤ 0,2%; СО, С02 и SO2≤10 мг/м3; влаги ≤ 10 мг/м3. В зависимости от режима продолжительность работы катализатора между регенерациями составляет 4—12 месяцев.

Результаты исследования и обсуждение.

В данной статье проекте был автоматизирован реакторный блок, а конкретно следующие параметры – температура на выходе из печи П-1, давление на входе во второй реактор Р-2, расход сырья, уровень в ёмкости Е-1, ПАЗ насоса ЦН-1.

Существующая система управления процессом деизопентанизации установки изомеризации имеет одноуровневую структуру управления. Она включает в себя датчики температуры на входе и выходе из подогревателя, датчики концентрации, расхода, температуры, установленного на трубопроводе деизопентановой фракции. Датчики температуры и расхода установленные на трубопроводе подачи пара в ребойлер. Датчики расхода, давления, температуры, установленные на трубопроводе сырья. Датчики расхода и температуры, установленные на трубопроводе верхнего продукта

Система работает в информационном режиме, осуществляет только сбор, регистрацию и индикацию параметров технологического процесса. [1]

Основным блоком данной технологической установки является реакторный блок. Важнейшими параметрами, влияющими на ход процесса и, в конечном итоге, на качество получаемой продукции, являются температура и давление.

Процесс изомеризации осуществляется при температурах: в первом реакторе - 250-310 °С, во втором реакторе – 130-200°С; давлениях: в первом реакторе – 29-33 кгс/см2, во втором реакторе – 28-30 кгс/см2.

Повышение температуры сверх указанных пределов ведет к:

1) ухудшению селективности процесса, способствуя протеканию реакций газообразования;

2) снижению продолжительности межрегенерационного периода катализаторов.

Необходимый уровень давления нужен для обеспечения стабильности катализатора и продолжительности межрегенерационного периода. Повышение давления ведет к снижению степени изомеризации парафиновых углеводородов. Снижение давления ниже указанных величин ведет к быстрой деактивации катализатора.

Немаловажным параметром является расход сырья (60 – 80 м3/ч), поскольку именно он определяет производительности всей установки в целом. Изменение расхода сырья может вызвать аварию.

Основными задачами автоматизации данной исследовательской работы, определяющими эффективность и безопасность работы установки, являются контроль и регулирование расхода сырья, температуры газосырьевой смеси на выходе из печи П-1, значений уровня жидкости в ёмкости Е-1, поддержание заданной величины давления на входе в реактор Р-2 и ПАЗ насоса Н-1.

Выводы и заключение.

Индикация значений температуры предусмотрена в теплонагруженных участках установки (реактора, печи, теплообменники). Отображение давления (или перепада давлений) на потоках реакторного блока.

Величина давления позволяет не только регулировать оперативные параметры с целью поддержания качества конечных продуктов на должном уровне, но и дает возможность судить о работоспособности некоторых узлов, аппаратов или, например, о закоксованности катализатора.

Уровень в колоннах и емкостях регулируется для обеспечения нормальной работы насосов, а также во избежание захлебывания аппаратов.

Величина расходов потоков является важным и технологическим, и коммерческим параметром.

Изменением расхода можно напрямую или косвенно влиять на различные технологические параметры процесса.