На сегодняшний день, важной проблемой при разработке месторождений шахтным способом является разработка методов борьбы с внезапными выбросами горной массы, пыли и газа. Причины возникновения горного удара является ряд факторов, таких как повышения давления вышележащих пластовых структур, нарушение целостности пласта, повышенный водо-приток и прочее, в определенный момент эти условия превышают прочность пород, которые начнут разрушаться с выделением значительной энергии.

Горный удар – это интенсивное разрушение массива руды или породы, сопровождающееся выбросом в выработанное пространство разрушенной горной массы с образованием ударной воздушной волны и проявлением сейсмического эффекта в результате мгновенного преобразования потенциальной энергии, накопленной в массиве, в кинетическую.

В горных породах, имеющих склонность к аккумулированию упругой энергии, в момент превышения предела прочности происходит мгновенное высвобождение накопленной энергии, сопровождаемое перемещением породных масс или трещинообразованием.

Горные удары характеризуются внезапностью, неопределенностью места проявления и большой динамической силой, приводящей к значительным разрушениям горных выработок, крупным авариям на рудниках и шахтах, выходу из строя оборудования и человеческим жертвам.

К технологическим причинам:

- образование зон влияния горных работ, в которых обычно меняются величина и ориентировка главных напряжений относительно значений вне зоны влияния горных работ на прилегающий горный массив;

- образование открытых очистных пространств (очистные камеры, выработки различного назначения), которые являются дополнительными концентраторами напряжений;

- образование краевых частей целиков, оконтуренных несколькими плоскостями;

- задержка во времени процесса сдвижения горных пород до поверхности под влиянием очистных работ.

Исходя из этого, перед проектированием подземной разработки рудных месторождений независимо от глубины ведения горных работ обязательно необходимо – в качестве исходных данных – иметь результаты проведения работ по выявлению склонности пород и руд к горным ударам.

В результате исследований, посвященных динамическим проявлениям горного давления, было установлено, что большая часть горных ударов приурочена к тектоническим нарушениям. Это совершенно логично, так как тектонические нарушения представляют собой как раз то слабое место, куда могут релаксироваться напряжения, возникающие в массиве. Если тектонические нарушения заполнены податливым материалом с низкими прочностными свойствами, то релаксация будет происходить постепенно, насколько позволят деформационные свойства заполнителя, а если заполнитель имеет высокие прочностные свойства, но ниже чем окружающий массив, то напряжения релаксируется в виде динамического проявления в сторону нарушения.

Таким образом, вопросы связанные с методикой управления горным давлением, по сути упирается в решение двух возможных вопросов. Вопрос первый, это возможность упреждающего получения информации о предстоящем состоянии горного массива посредством неразрушающего контроля.

Второй вопрос требует разработки специализированных проходческих комбайнов с минимально возможным давлением на грунт и позволяющим производить отработку круто-наклонных или восходящих выработок, а так же выработок с активным водо-поступлением, без существенных воздействий на почву выработки. Эксплуатация шахт и подземных сооружений, относится к числу важнейших отраслей промышленности. В современной экономической инфраструктуре любого государства ни одно крупное промышленное строительство не обходится без сооружения инженерных комплексов, при постройке которых требуется использовать знания в области техники и технологии строительства и эксплуатации шахт, тоннелей, метрополитенов, городских коммуникаций и т.п

Зондирование объектов в грунте имеет свои особенности, цели и задачи. Поэтому георадиолокация давно выделилась в отдельную быстро развивающуюся область радиотехники и радиофизики.

Ряд направлений геологоразведочных работ и строительства, где использование георадаров является крайне необходимым, следующий: разведка и добыча полезных ископаемых, опережающий контроль геомассива при проходке горных выработок, микротоннелирование, контроль автодорожного покрытия. Разведка и добыча осложнены тем, что полости и жилы, полезных ископаемых, встречаются в крепких вмещающих породах.

Использование георадара для опережающего контроля геомассива при проходке горных выработок, тоннелей и коллекторов позволяет резко уменьшить затраты геологоразведочных работ и повысить безопасность проходки. В тех случаях, когда в кровле подземных выработок для поддержания вышележащих водонасыщенных пород оставляется защитная потолочина, георадар эффективно используется для контроля ее мощности. Необходимость постоянного зондирования впереди проходческого щита также связана с опасностью разрушения подземных коммуникаций, не нанесённых на геологические разрезы. При разрушении газопроводных или водопроводных труб, высоковольтных кабелей могут произойти серьёзные аварии с человеческими жертвами.

В ходе анализа работы георадарной установки был разработан совершенно новый приборный комплекс сочетающий в себе прибор ультразвукового зондирования и комплекс тепловизионного обследования впереди лежащего горизонта.

Как видно из представленных выше данных, основной причиной несчастных случаев в забое, является внезапный выброс или разрушение газового кармана проходческим комбайном. Подобное разрушение приводит к компрессионному взрыву в ограниченном пространстве, который в свою очередь разрушает на своем пути все оборудование и принося не совместимые с жизнью травмы рабочим.

Для предотвращения подобных случаев при проходке горных выработок, была предложена конструкция тепловизионно-ультразвуковой установки под рабочим названием «Сирена».

Установка ультразвукового комплекса и тепловизора вместе дает возможность определения пустот заполненных газом, геологических нарушений [1].

Теперь рассмотрим тепловизорную аппаратуру. Тепловизор - устройство для наблюдения за распределением температуры исследуемой поверхности. Распределение температуры отображается на дисплее (или в памяти) тепловизора как цветовое поле, где определённой температуре соответствует определённый цвет. Как правило, на дисплее отображается диапазон температуры видимой в объектив поверхности.

В наиболее бюджетных моделях тепловизоров, информация записывается в память устройства и может быть считана через интерфейс подключения к компьютеру. Такие тепловизоры обычно применяют в паре с ноутбуком или персональным компьютером и программным обеспечением, позволяющим принимать данные с тепловизора в режиме реального времени. При нахождении горной массы под давлением, в ней незначительно представлен пьезометрический эффект, то есть выделение тепла, это выделение тепла способен уловить тепловизор.

При соединении тепловизора и ультразвуковой трубки появляться возможность впереди лежащего грунта на глубины от 1 до 12 метров. Что позволяет производить исследование перед каждой сменой. При норме проходки в смену 3-4 метра по углю и 2-3 метра по породе. Данный метод позволяет с точностью 83,21-92,54% обнаружить камеры с газом и нарушения геологические, водоносные породы и принять соответствующие методы.

На данный момент времени идет подготовка к активному испытанию прибора. Отдельные же части, а именно, ультразвуковая антенна и тепловизор успешно прошли испытания. Ведется работа по установке данного комплекса на двух-звенный проходческий комбайн с буровым избирательным поворотным органом, разрабатываемом авторами статьи. Корпус прибора выполнятся в специальном рудничном взрывозащитном исполнении.

Решение второго вопроса подразумевается посредством создания современных типов проходческих комбайнов способных вести выемку горной породы в сложных горно-геологических условиях в пластах опасных по газу и пыли, по породе и углю с включениями крупных валунов, крепостью 11- 12 по шкале профессора Протодьяконова. Однако такие комбайны, являются тяжелыми, порядка 70-85 тонн, сложны при монтаже и управлении ими.

В следствии этого, используется буровзрывной способ, который однако опасней и сложней. В особенности в пластах опасных по пыли и газу. Для примера рассмотрим весь цикл проходки буровзрывным способом и механизированным, на основании этого сравнения, выведем достоинства и недостатки каждого из методов. И целесообразность разработки нового комбайна.

Строительство забоев, штреков, кверхшлагов, брамсбергов при помощи комбайнов является наиболее прогрессивным, экономически эффективным, безопасным из всех видов проведения проходческих штреков.

При использовании комбайнов проходческий цикл наиболее механизирован, достигается большая устойчивость выработки, так как прилегающие породы не нарушаются взрывом. Повышается безопасность проведения выработок в сложных геологических условиях. Комбайн производит одновременно ряд операций, которые при использовании буровзрывного метода разделены на отдельные технологические операции, а именно:

- Отбойка горной массы;

- Отгрузка горной массы.

А при обеспечении непрерывного транспорта горной массы от комбайна – весь процесс проведения выработки становится непрерывным.

Использование проходческих комбайнов позволяет в 3-5 раз повысить скорость проведения подготовительных выработок. И в 2-3 раза увеличить производительность труда, до 50-60 % снизить стоимость проходки. А так же обеспечить безопасность работ исключением буровзрывных работ.

Анализ эксплуатации проходческих комбайнов показал перспективность их использования, за счет увеличения скорости проходки, безопасности и экономической выгоды. Одним из направлений усовершенствования является непрерывное исследование по повышению качества, надежности, износостойкости горного инструмента. Созданы дисковые шарошки на усилие подачи до 320 кН, а зубцы шарошечных головок до 350кН.[1]

Лазерные системы ведения комбайна обеспечивают отклонение трассы от намеченной по плану не более чем на 25 мм. Ведутся исследования в области создания полностью дистанционного управления.

Одним из наиболее крупных исследований, является создание проходческих комбайнов для проведения горных выработок большого сечения. Также ведутся работы по совмещению комбайного метода проходки с гидроструйной технологией проходки.

Была предложена схема двухзвенного комбайна. На первой, так называемой тележке, будет находиться питатель с нагребающими лапами или звездами, избирательный орган, скребковый конвейер, и система крепеустановщика, пылеуловительные раструбы, осветительные приборы. На второй маслостанция, системы управления, ленточный перегружатель (подвижный, вокруг своей оси), системы пылеуловления.

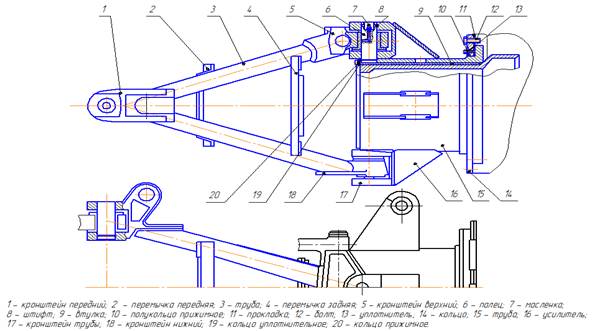

Соединены две тележки будут специальным прицепным устройством, смотреть рисунок 1.

Рисунок 1- Устройство прицепное

Подобные нововведения, позволят разрабатываемому комбайну, производить выемку горной массы в узких выработках, нарезать камеры, выработки меньше 300 м.

Установка двух подвижных тележек, повысит маневренность, скорость, устойчивость. Рама тележек выполнена по блочной схеме, что позволит модернизировать или менять назначение машины за 6 – 8 часов. Так же в раме планируются полости, которые позволят устанавливать в них оборудование, что еще больше разгрузит конструкцию машины, тем самым позволит поставить вспомогательное оборудование.

Предусмотренные на комбайне системы пылеуловления позволят повысить безопасность и улучшить условия труда.