Введение

Автоматизация производственных процессов – основное направление, по которому в настоящее время продвигается производство во всем мире. Все, что раньше выполнялось самим человеком, его функции, не только физические, но и интеллектуальные, постепенно переходят к технике, которая сама выполняет технологические циклы и осуществляет контроль над ними.

Целью автоматизации является повышение производительности труда, улучшение качества продукции, оптимизация управления, устранение человека от производств, опасных для здоровья, повышение надежности и точности производства, увеличение конвертируемости и уменьшение времени обработки данных.

Благодаря автоматизации, технология теплообмена шагнула далеко вперед. Высокое качество регулирования, обеспечение безопасности протекания реакций, быстрота осуществления процессов и многое другое позволяют обеспечивать технические средства автоматизации.

Особенности регулирования температуры

Температура является показателем термодинамического состояния системы и используется как выходная координата при регулировании тепловых процессов.

Динамические характеристики объектов в системах регулирования температуры зависят от физико-химических параметров процесса и конструкции аппарата. Поэтому общие рекомендации по выбору АСР температуры сформулировать невозможно, и требуется анализ каждого конкретного процесса. К общим особенностям АСР температуры можно отнести значительную инерционность тепловых процессов и промышленных датчиков температуры. Поскольку задача стабилизации температуры ставится практически в любом теплообменном аппарате, то одна из основных целей при проектировании АСР температуры – уменьшение инерционности датчиков.

Основные направления уменьшения инерционности датчиков температуры являются:

1) повышение коэффициентов теплоотдачи от среды к чехлу в результате правильного выбора места установки датчика; при этом скорость движения среды должна быть максимальной; при прочих равных условиях более предпочтительна установка термометров в жидкой фазе (по сравнению с газообразной), в конденсирующемся паре (по сравнению с конденсатом) и т. п.;

2) уменьшение теплового сопротивления и тепловой емкости защитного чехла в результате выбора его материала и толщины;

3) уменьшение постоянной времени воздушной прослойки за счет применения наполнителей (жидкость, металлическая стружка); у термоэлектрических преобразователей (термопар) рабочий спай припаивается к защитному чехлу;

4) выбор типа первичного преобразователя; например, при выборе термометра сопротивления, термопары или манометрического термометра необходимо учитывать, что наименьшей инерционностью обладает термопара в малоинерционном исполнении, наибольшей – манометрический термометр [1].

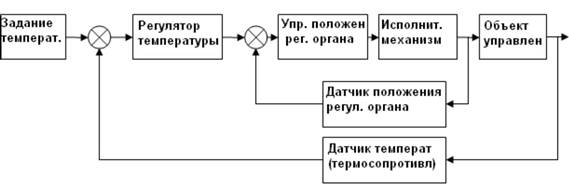

Самая простая структурная схема регулирования температуры представлена ниже (рис. 1).

Рисунок 1 - Структурная схема регулирования температуры

Регулирование тепловых процессов

Передача тепловой энергии является неотъемлемой частью большинства химико-технологических процессов [2]. Разнообразие тепловых процессов обусловило появление различных промышленных приспособлений для их реализации, и, таким образом, современные теплообменные аппараты как объекты автоматизации можно подразделить на следующие основные группы:

1) теплообменники смешения;

2) кожухотрубные теплообменники с неизменяемым агрегатным состоянием веществ (теплообменники типа «газ – газ», «жидкость – жидкость»);

3) кожухотрубные теплообменники, в которых хотя бы у одного вещества изменяется агрегатное состояние (парогазовые, парожидкостные теплообменники, испарители и конденсаторы);

4) печи.

Автоматизация теплообменников смешения

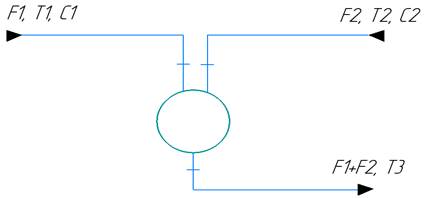

В таких аппаратах для создания необходимого температурного режима используют передачу энергии в результате смешения двух и более веществ с разными теплосодержаниями. Задачей автоматизации будет являться стабилизация выходной температуры смеси T3 (рис. 2) путем изменения расхода теплоносителя F1, при условии, что основными возмущениями являются расход F2, и температура сырья T2. Теплоемкости постоянны, тепло - потери неконтролируемы. Для справки, возмущение – это такое воздействие, которое стремится нарушить взаимосвязь между задающей и регулируемой величиной.

Рисунок 2 - Принципиальная схема теплообменника смешения

Рассмотрим несколько вариантов систем автоматизации теплообменников смешения и проведем их сравнительный анализ по качеству процессов регулирования.

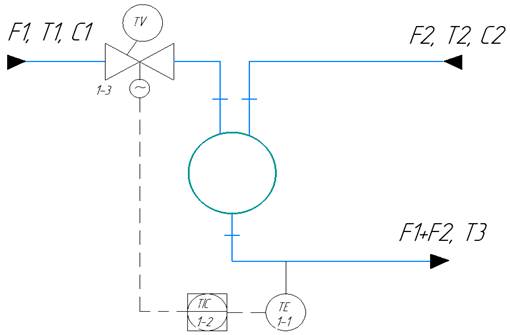

Первый вариант включает в себя задачу стабилизации выходной температуры смеси T3, которая решается применением одноконтурной замкнутой системы регулирования при помощи расхода F1 (рис. 3).

Рисунок 3 - Схема замкнутой АСР температуры в теплообменнике

Выходная температура измеряется при помощи датчика температуры (поз. 1-1), сигнал передается на контроллер (поз. 1-2), а затем с контроллера на исполнительный механизм (поз. 1-3).

Второй вариант включает в себя каскадную АСР температуры с корректирующим сигналом по соотношению расходов F1 и F2. Такая система позволяет убирать основные возмущения по расходу и обеспечивает инвариантность регулируемой температуры смеси.

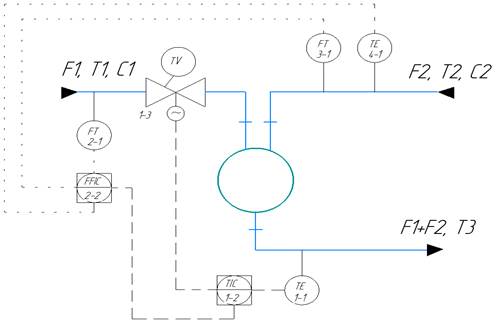

Третий вариант представляет собой комбинированную АСР температуры, которая позволяет убирать основные возмущения F2 и T2, вводя корректирующие сигналы по ним (рис. 4).

Рисунок 4 - Применение комбинированной АСР температуры

Сначала измеряются возмущающие сигналы температуры T2 (поз. 4-1) и соотношения расходов (поз. 2-1, 3-1). Затем они подаются на компенсирующее устройство контроллера (поз. 2-2), и далее сигнал с контроллера поступает на исполнительный механизм (поз. 1-3).

Из рассмотренных примером систем автоматизации наилучшее качество регулирования обеспечивают два последних варианта. В случае приборной реализации систем второй вариант предпочтительнее, поскольку его легче всего выполнить на серийных промышленных регуляторах. При использовании цифровой вычислительной машины или микропроцессорной техники реализация любой из этих систем не представляет затруднений [3].

Автоматизация кожухотрубчатых теплообменников

В качестве примера будем рассматривать теплообменники с изменяющимся агрегатным состоянием веществ. В данных объектах основной особенностью является то, что при постоянном давлении и отсутствии переохлаждения конденсата при нагреве, температура жидкой и паровой фаз одинакова, и по ней нельзя судить об интенсивности процесса теплообмена в аппарате. В таком случае, основным стабилизирующим параметром является уровень жидкий фазы [4].

Задача автоматизации будет меняться в зависимости от назначения аппарата. В случае если теплообменник предназначен для нагрева вещества до заданной температуры, задачей регулирования является стабилизация температуры технологического потока за счет изменения подачи пара. В испарителях или конденсаторах, где происходят немного другие процессы, задача сводится к поддержанию материального баланса по технологическому потоку.

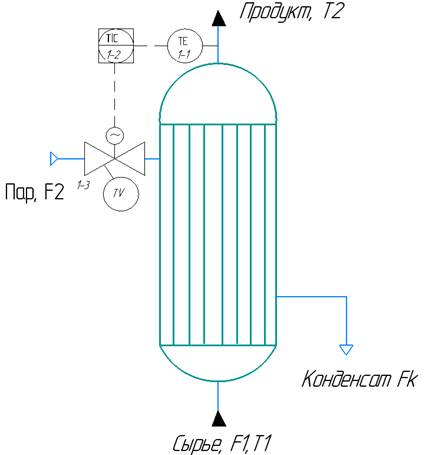

Ознакомимся с принципиальной схемой парожидкостного теплообменника, а вместе с ней и с первым вариантом автоматизации таких аппаратов (рис. 5).

Рисунок 5 - Принципиальная схема автоматизации парожидкостного теплообменника

В таком варианте, одноконтурная замкнутая АСР температуры при использовании ПИ – регулятора гарантирует регулирование без статической ошибки, однако из-за не учета основных возмущений F1,T1 качество переходного процесса может оказаться неудовлетворительным.

Поэтому, второй вариант автоматизации включает в себя каскадную АСР регулирования по соотношению расходов пара F1 и жидкостного сырья F1 с коррекцией по выходной температуре T2. АСР такого вида довольно легко реализуются и очень часто применяются при проведении теплообменных процессов.

Автоматизация испарителей и конденсаторов

В качестве выходной стабилизирующей координаты, как уже говорилось ранее, в данных аппаратах выбирают уровень жидкости в аппарате. К основным возмущениям относят расход и температуру технологического потока, температуру греющего пара и теплопотери.

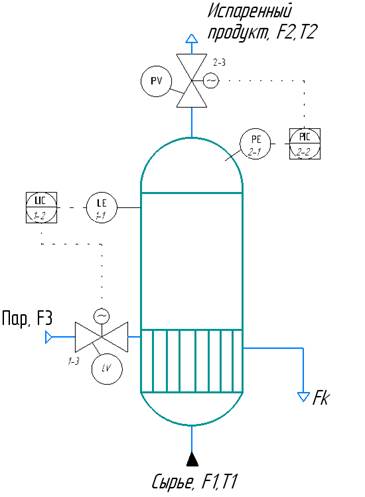

На примере испарителя рассмотрим первый вариант автоматизации, который отличается простотой структуры и включает в себя две одноконтурных АСР (рис. 6).

Рисунок 6 - Принципиальная схема автоматизации испарителя

АСР уровня (поз. 1) обеспечивает поддержание материального баланса в аппарате по технологическому потоку. АСР давления (поз. 2) служит для стабилизации давления путем частичного компенсирования возмущений по каналу «давление – уровень жидкости».

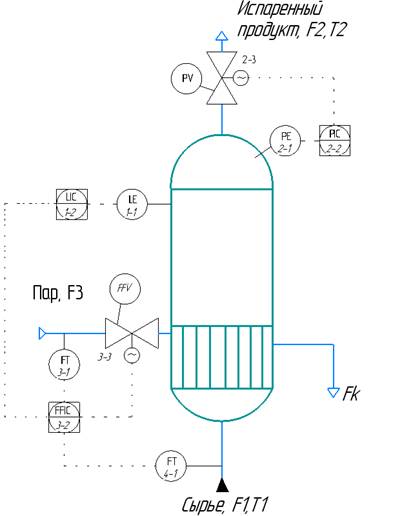

Второй вариант автоматизации таких теплообменников совмещает в себе каскадную систему регулирования соотношения расходов греющего пара и технологического потока с коррекцией по уровню жидкости в аппарате. АСР давления также осуществляет стабилизацию давления (рис. 7).

Рисунок 7 - Принципиальная схема автоматизации испарителя с применением каскадной АСР

Регулятор соотношения (поз. 3) вводит статическую компенсацию, устраняя возмущения по расходу жидкости. Данная система регулирования намного предпочтительнее, поскольку возмущения по этому параметру встречаются достаточно часто.

Задачи регулирования кожухотрубчатых теплообменников с неизменяемым агрегатным состоянием веществ аналогичны рассмотренным выше паровым теплообменникам. В качестве регулирующих воздействий выбирают входную температуру пара или его расход F3.

Автоматизация печей

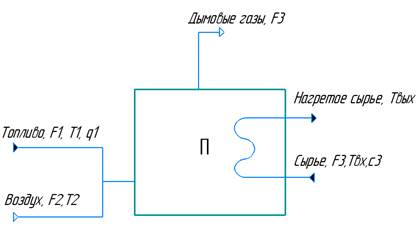

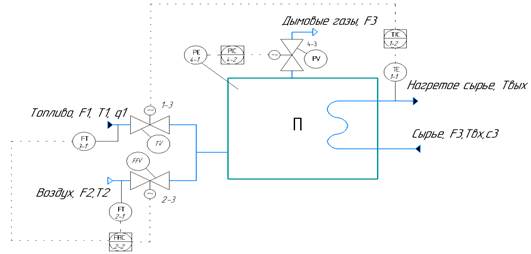

В химической промышленности печи используют для нагрева технологического потока до высоких температур за счет сгорания топлива. Нагрев происходит за счет температуры дымовых газов, образующихся в процессе сгорания [5]. Задачей регулирования является поддержание заданного значения выходной температуры потока Tвых (рис. 8).

Рисунок 8 - Принципиальная схема печи

Температура горения в печи определяется количеством теплоты q1, а также расходами топлива и воздуха, подаваемыми в печь. Основными возмущениями при регулировании являются расход F3 и температура сырья Tвх, температура воздуха T2, коэффициент теплопередачи и теплопотери. К выходным параметрам, кроме общепринятых Tвых и F3 относят концентрацию кислорода в дымовых газах, по которой можно судить об интенсивности горения в аппарате.

Первая схема автоматизации отличается достаточной простотой, но это не отменяет ее эффективность (рис. 9).

Рисунок 9 - Схема автоматизации печи с использованием трех АСР

Регулятор температуры (поз. 1) стабилизирует выходную температуру технологического потока на заданном значении; АСР соотношения расходов (поз. 2) обеспечивает подачу заданного соотношения воздуха и топлива на горелки; АСР давления (поз. 3) поддерживает заданное разрежение в печи изменением отвода дымовых газов.

Следующие варианты регулирования достаточно сложны и на практике применяются редко. Вариант 2 позволяет уменьшить влияние возмущений по расходу нагреваемого сырья за счет применения каскадной АСР соотношения расходов топлива и сырья с коррекцией по выходной температуре. Вариант 3 включает каскадную систему регулирования температуры, в которой температуру печи, а точнее, дымовых газов используют как коррекционный параметр.

Заключение

В настоящее время системы автоматизированного управления активно используются на производстве, в том числе и для осуществления теплообменных процессов. При этом такие процессы занимают до 40% от всех технологических процессов в химической промышленности по всему миру. Грамотное и эффективное решение задач автоматизации аппаратов, реализующих теплообмен, позволяет обезопасить работников, заменяя ручной труд, при этом осуществлять экономию технических ресурсов предприятия, а также повышать качество получаемого сырья.