Введение

Полимеризацией называется процесс, в результате которого образуется полимер (высокомолекулярное соединение). Процесс протекает в результате присоединения молекул, имеющих малую молекулярную массу (мономеров) к активным центрам в возникающей молекуле полимера, причем этот процесс многократно повторяется.

По структуре области, в которой сосредоточены активные центры, различают:

1) объемную полимеризацию (полимеризация во всем объеме мономера);

2) фронтальную полимеризацию (полимеризация в узком фронте, распространяющемся в среде мономера);

3) эмульсионную полимеризацию (полимеризация на поверхности измельченных твердых частиц мономера в эмульсии).

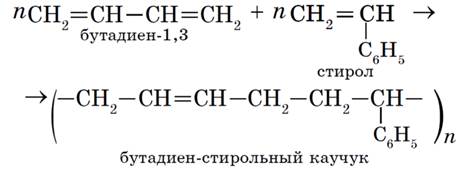

Эмульсионная полимеризация характеризуется удобной технологией производства, а также, пониженными требованиями к чистоте исходных мономеров. Благодаря таким свойствам, данный вид полимеризации успешно используется для получения бутадиен – стирольных каучуков (рис.1), объем производства которых, только в капиталистических странах составляет около 3.5 млн.т. в год.

Рисунок 1 - Химическая формула получения бутадиен - стирольного каучука

Технологический процесс получения бутадиен - стирольных каучуков осуществляемый по непрерывной схеме, состоит из следующих стадий:

1) приготовления углеводородной и водной фаз;

2) приготовление растворов инициатора, активатора, регулятора и стоппера;

3) полимеризация и ее обрыв;

4) отгонка незаполимеризовавшихся мономеров из латекса;

5) выделение и сушка каучука.

Произведем разбор основных стадий, используя пояснительные рисунки из технологической схемы автоматизации данного процесса.

Приготовление эмульсии регулятора

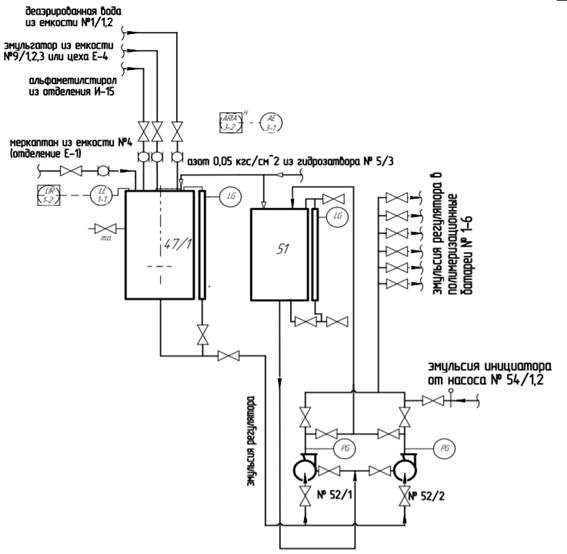

Эмульсия регулятора готовится периодически в емкости № 47/1, в которую последовательно подаются согласно расчету:

1) деаэрированная (умягченная) вода из емкости № 1/1,2;

2) эмульгатор из емкости № 9/1,2,3 или непосредственно из цеха Е-4;

3) третичный додецилмеркаптан из емкости № 4 насосом № 4а;

4) альфаметилстирол-ректификат из цеха Д-12-13, И-15.

Включается мешалка, после перемешивания в течение двух часов отбирается проба для определения массовой доли третичного додецилмеркаптана в эмульсии.

Готовая эмульсия третичного додецилмеркаптана насосом № 52/1,2 подается в мерник № 51, из которого насосом № 52/1,2 непрерывно подается в полимеризаторы № 49/3-5, № 49/6-8 полимеризационных батарей № 1-6 [1].

В мерник № 51 и емкость № 47/1 подается азот давлением 0,05 кгс/см2 от гидрозатвора № 5/3 для создания азотной «подушки», которая нужна для продувки емкостей от образования взрывоопасных газов (рис. 2).

Рисунок 2 - Схема приготовления эмульсии регулятора

Сополимеризация мономеров

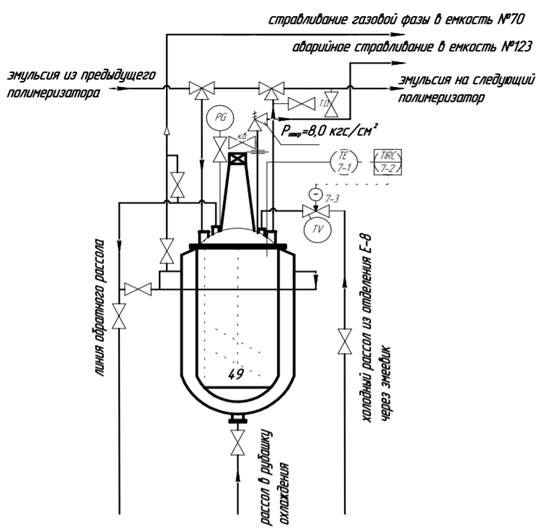

Для осуществления данного процесса в цехе имеется 6 полимеризационных батарей, в каждой полимеризационной батарее по 12 полимеризаторов № 49. Все полимеризаторы в полимеризационной батарее обвязаны последовательно тремя линиями:

1) рабочая, по которой эмульсия углеводородов перетекает из полимеризатора по опуску в следующий полимеризатор;

2) резервная, предусматривающая возможность обвода любого полимеризатора;

3) для аварийного стравливания латекса в емкость № 123 при срабатывании предохранительных клапанов полимеризаторов № 49.

Для защиты от завышения давления на каждом полимеризаторе установлен пружинно-предохранительный клапан (Роткр = 8,0 кгс/см2) с мембранным разрывным устройством.

Рассмотрим схему работы полимеризатора №49 (рис. 3).

Рисунок 3 - Работа полимеризатора №49

Полимеризатор № 49 оборудован мешалкой, внутренним змеевиком и «рубашкой» охлаждения. Процесс сополимеризации протекает с выделением значительного количества тепла. Для съема тепла и выдерживания регламентной температуры сополимеризации в змеевики и «рубашку» полимеризатора № 49 подается рассол с температурой минус (8-10) °C из цеха Д-7-Е-8. Температура выдерживается системой автоматического регулирования, клапан которой установлен на линии прямой подачи рассола через змеевик. Пар, образованный при охлаждении, стравливается в специальную емкость №70.

Таким образом, процесс сополимеризации происходит до определенной степени конверсии, то есть степени превращения мономеров. Обычно, для получения готового латекса, эта степень составляет около 70%. Для контроля над конверсией проводится отбор проб латекса, выходящего из полимеризатора № 49. Для этого каждый полимеризатор оборудован пробоотборником (т.о. на схеме), установленным на линии перетока латекса из полимеризатора в полимеризатор.

В случае достижения нужного уровня конверсии, в полимеризаторы начинает подаваться раствор стоппера (диэтиленгликоля), призванный обрывать реакцию сополимеризации [2].

Приготовление раствора диэтиленгликоля

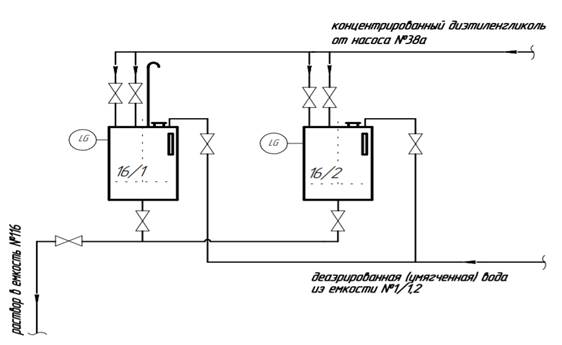

Раствор диэтиленгликоля готовится периодически в емкости № 16/1,2, в которую последовательно согласно расчету подаются:

- деаэрированная (умягченная) вода из емкости № 1/1,2,

- концентрированный диэтиленгликоль из бочек насосом № 38а.

Включается мешалка, после перемешивания в течение 1-го часа мешалка останавливается, и раствор ДЭГА самотеком сливается из емкости № 16/1,2 в емкость № 116, а затем после отделения нужного количества отправляется в полимеризаторы (рис. 4).

Рисунок 4 - Схема приготовления раствора стоппера

Отгонка незаполимеризовавшихся мономеров из латекса

Отгонка из латекса незаполимеризовавшихся мономеров (дегазация), необходима практически во всех случаях, так как мономер альфаметилстирола ухудшает физико-химические свойства каучука, а также является ценным продуктом и может повторно использоваться.

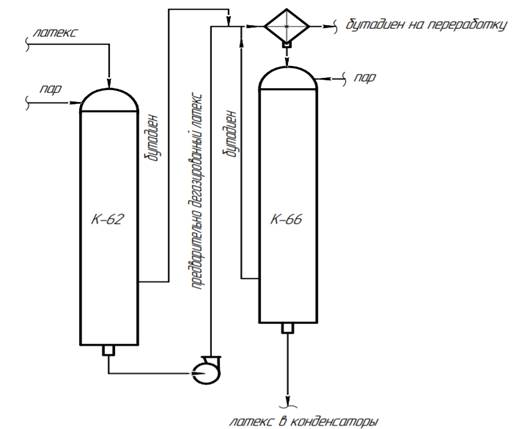

Дегазация производится непрерывным способом на колоннах в две стадии: первая стадия - предварительная дегазация - удаление основной массы бутадиена и вторая стадия - отгонка оставшихся мономеров с водяным паром под вакуумом.

Итак, латекс, заправленный стоппером, из последнего полимеризатора по одной (рабочей или резервной) дроссельной линии через распределительную «гребенку» поступает в колонну № 62 на предварительную дегазацию. Предварительная дегазация осуществляется под небольшим избыточным давлением до 0,7 МПа и температуре до 50°С. В верхнюю часть колонны № 62 вместе с латексом подается увлажненной умягченной водой пар. Затем, латекс подается в колонну №66, где происходит удаление оставшихся бутадиенов под вакуумом (рис. 5).

Рисунок 5 – Схема дегазации латекса

В конденсаторах происходит окончательный процесс дегазации - конденсация всей массы водяного пара и альфаметилстирола [3].

Выделение и сушка каучука

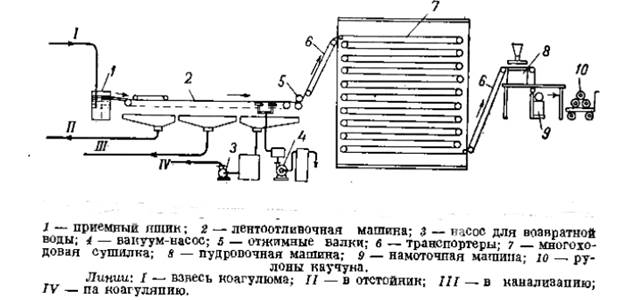

Каучук из латекса обычно выделяют в два этапа, сначала в латекс добавляют раствор электролита, который вызывает агломерацию частиц латекса, т. е. их увеличение. Латекс приобретает при этом консистенцию густого крема (отсюда и часто используемая в технике "созидания"). Затем агломерированный латекс смешивают с разбавленной кислотой, чтобы отделить от него полимер в виде относительно небольшой, не липкой кнопки [4]. Благодаря большой удельной поверхности крошки, с нее гораздо легче смыть кислоту и соль, а также удалить влагу (рис. 6).

Рисунок 6 - Схема отделения и сушки каучука

На первом участке лентоотливочной машины каучук отфильтровывается от воды. Фильтрат, пройдя сквозь сито, возвращается насосом 3 на коагуляцию. Образовавшийся на сите машины слой каучука толщиной 10--15 мм подвергается промывке при дальнейшем движении сита. Вода подается из промывных лотков, установленных перпендикулярно к направлению движения сетки. Лента каучука, содержащая к концу промывки 80-90% воды, проходит через отжимной, обтянутый сеткой барабан, который прессует ленту и выжимает воду; содержание воды в ленте при этом снижается до 60-70%. Далее, лента каучука проходит над вакуумными коробками, в которых при помощи вакуум-насоса 4 поддерживается разрежение около 300 мм рт. ст. Здесь содержание воды в ленте каучука понижается до 50-55%, а после прохождения затем через отжимные валки 5 до 45-50%. Пройдя отжимные валки 5, лента каучука при помощи промежуточного транспортера 6 подается в многоходовую сушилку непрерывного действия 7. Высушенная лента каучука подается транспортером 6 на пудровочную машину 8, где опудривается тальком с одной стороны для предотвращения слипания ленты при намотке ее в рулоны. После опудривания лента каучука поступает на намотку. Намотка каучука в рулоны производится на намоточной машине 9. Вес каучука в рулоне 100 кг. Размеры рулона без упаковки: диаметр 43-44 см, длина 83-86 см. На резиновые и шинные заводы каучук отправляется в виде рулонов [5].

Заключение

Таким образом, получение бутадиен – стирольных каучуков, несмотря на сложность и емкость, обусловленных непрерывностью процесса и большим количеством оборудования, несет в себе важную роль для жизнедеятельности человека. Технология получения таких каучуков постоянно улучшается. В настоящее время бутадиен – стирольные каучуки применяются в производстве автомобильных покрышек и камер, масло -, бензо -, светоозоностойких и газонепроницаемых резиновых технических изделий, транспортерных лент, рукавов, различных формовых и неформовых резинотехнических изделий, обуви и др.