Введение

Данная работа направлена на обеспечения производственной безопасности на рабочих местах. Цех является сталелитейным – а значит выбросы от технологического процесса представляют угрозу для здоровья рабочих.

Актуальность темы вызвана необходимостью защиты жизней и здоровья рабочих, а так же населения и окружающей среды от воздействия вредных производственных факторов. Целью работы является оценка эффективности степени очистки вентиляции внутри цеха.

Для выполнения этой цели необходимо решить следующие задачи

1. Выявить и проанализировать технологический процесс.

2. Определить профессии с вредными условиями труда и проанализировать значения концентраций выбросов.

3. Оценить эффективность системы вентиляции путем расчета.

Технологический процесс изготовления отливок

На машиностроительном предприятии в сталелитейном цехе происходит процесс изготовления отливок. Применяется литье в разовые песчано-глинистые формы [1]. Технологический процесс изготовления стальных заготовок включает в себя следующие этапы:

1) Изготовление модельной оснастки,

2) Приготовление формовочных и стержневых смесей,

3) Изготовление полуформ и стержней,

4) Сушка полуформ и стержней,

5) Сборка форм,

6) Плавка металла,

7) Разливка металла в ковш,

8) Заливка форм,

9) Выбивка форм (извлечение отливок),

10) Очистка отливок,

11) Термообработка,

12) Заварка дефектов.

В процессе плавки, во время загрузки и слива готовой стали в ковши происходит выделение технологических газов. Газы, выделяющиеся из печей, содержат в своем составе оксид углерода, диоксид азота, пыль.

Источники выбросов оборудованы установками очистки газов – коагуляционными мокрыми пылеуловителями КМП-3,2 [2].

Годовой фонд рабочего времени – 251 день. Режим работы оборудования – 8 / 10 часов в день.

Проанализировав параметры выбросов загрязняющих веществ от сталелитейного цеха, можно выявить следующие вещества: пыль неорганическая SiO2, азота диоксид, азота оксид, серы диоксид, углерода оксид, метан, марганец и его соединения, аммиак.

Выбросы вредных веществ на рабочих местах

Рассмотрим основные профессии сталелитейного цеха. Данные по выбросам вредных веществ в воздух рабочей зоны в соответствии с рабочим местом сведем в таблицу 1.

Таблица 1 – вредные вещества на рабочих местах и их концентрации

|

Наименование рабочего места |

Концентрации вредных веществ на рабочем месте, мг/м3 |

|||

|

Пыль (ПДК = 4 мг/м3) |

Фенол (ПДК = 0,3 мг/м3) |

Формальдегид (ПДК=0,5 мг/м3) |

Марганца оксиды (ПДК=0,05мг/м3) |

|

|

Земледел |

19,2 |

0,14 |

0,25 |

- |

|

Формовщик |

5,6 |

0,11 |

0,06 |

- |

|

Выбивальщик |

8,2 |

- |

- |

- |

|

Обрубщик |

11,6 |

- |

- |

- |

|

Заливщик |

5,2 |

- |

- |

0,22 |

|

Стерженщик |

4,9 |

0,05 |

0,38 |

- |

|

Сушильщик |

6,4 |

0,1 |

- |

- |

|

Плавильщик |

8,5 |

- |

- |

0,2 |

В таблице 1 приведен перечень профессий с вредными веществами на рабочем месте.

Среди них имеется профессия земледел – с максимальным среди других профессий концентрацией пыли на рабочем месте. Концентрация пыли превышает ПДК в 4,8 раз. Необходима очистка воздуха именно по этому параметру.

Земледел работает на смесеприготовительном участке, значит расчет необходимо провести именно по нему.

Смесеприготовительный участок имеет следующие размеры: 45х 25 м х 15м

Описание и расчет имеющейся системы вентиляции

Смесеприготовительный участок включает в себя 2 смесителя мод. АМК-2000Н [3] производительностью 60м3/час каждый и системы конвейеров подачи готовой смеси и возврата горелой смеси.

Смесители оснащены местными отсосами. В состав вытяжной вентиляции входят:

- зонт вытяжной «ЗВОК 1500х1500х400 h» из оцинкованной стали толщиной 0,7 мм;

- воздуховод выполнен из нержавеющей стали толщиной – 0,7мм, круглого сечения диаметром 315 мм, монтируется по стене на кронштейнах;

- вентилятор ВР 132-30-8 производительностью 4680-13680 м3/час, частота вращения рабочего колеса составляет 1450 об/мин;

- выхлопная труба металлическая высотой 2 м и диаметром 0,315 м.

- коагуляционный мокрый пылеуловитель КМП-3,2

Участок оснащен 2 зонтами – по одному зонту надо каждой чашей смесителя. Зонты соединены общим воздуховодом.

Зонт располагается на высоте 0,5 м от уровня чаши смесителя. Угол раскрытия зонта составляет 750 для равномерного удаления пыли.

Произведен расчет эффективности зонта [4]. Объем воздуха, проходящего через зонт равен 1,575 м3/с = 5670 м3/час.

Произведен расчет воздуховода и получены следующие размеры:

Диаметр d=710 мм;

Площадь поперечного сечения F=0,396 м2.

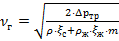

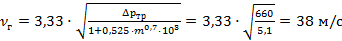

Скорость в воздуховоде составила  м/с.

м/с.

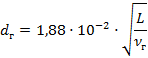

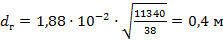

Рассчитываем параметры циклона-каплеуловителя:

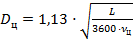

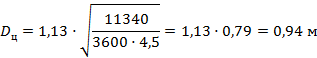

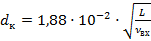

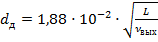

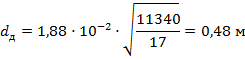

1) диаметр Dц, циклона-каплеуловителя, м:

, (1)

, (1)

где L – расход воздуха, м3/ч;

- скорость (фиктивная) воздуха в расчете на площадь сечения цилиндрической части циклона;

- скорость (фиктивная) воздуха в расчете на площадь сечения цилиндрической части циклона;  = 4,5¸6 м/с [5].

= 4,5¸6 м/с [5].

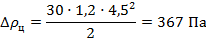

1) гидравлическое сопротивление циклона  , Па,

, Па,

, (2)

, (2)

где  - коэффициент местного сопротивления циклона, отнесенный к скорости

- коэффициент местного сопротивления циклона, отнесенный к скорости  (для пылеулавливателей типа КМП

(для пылеулавливателей типа КМП  = 30 [5]);

= 30 [5]);

– плотность воздуха,

– плотность воздуха,  = 1,2 кг/м3.

= 1,2 кг/м3.

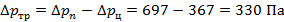

д) Из формулы (1.3) находится гидравлическое сопротивление труб Вентури.

е) Расчет скорости воздуха  , м/с, в горловине трубы Вентури:

, м/с, в горловине трубы Вентури:

, (3)

, (3)

где  ,

,  - плотность воздуха и воды соответственно, кг/м3;

- плотность воздуха и воды соответственно, кг/м3;

,

,  - коэффициенты гидравлического сопротивления соответственно «сухой» трубы и трубы с подачей жидкости.

- коэффициенты гидравлического сопротивления соответственно «сухой» трубы и трубы с подачей жидкости.

При нормальный условиях  = 1,2 кг/м3,

= 1,2 кг/м3,  = 1000 кг/м3,

= 1000 кг/м3,  = 0,15, а

= 0,15, а

определяется по формуле

определяется по формуле

(4)

(4)

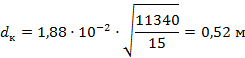

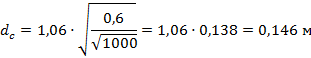

ж) Определим геометрические размеры трубы Вентури:

1) диаметр горловины dг трубы Вентури, м:

(5)

(5)

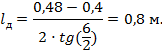

2) длина горловины  , м:

, м:

(6)

(6)

3) диаметр входного отверстия конфузора dк, м:

(7)

(7)

где  - скорость воздуха во входном патрубке, равная 15-20 м/с;

- скорость воздуха во входном патрубке, равная 15-20 м/с;

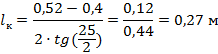

2) длина конфузора lк, м:

, (8)

, (8)

где  - угол раскрытия конфузора, равный 25-30° (при необходимости

- угол раскрытия конфузора, равный 25-30° (при необходимости

уменьшения длины трубы Вентури угол  может быть увеличен до 60°, но тогда длина горловины должна приниматься

может быть увеличен до 60°, но тогда длина горловины должна приниматься  = 0,3 dг);

= 0,3 dг);

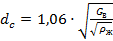

3) диаметр выходного отверстия диффузора  , м:

, м:

, (9)

, (9)

где  – скорость выхода воздуха из диффузора, равная 16-18 м/с [5];

– скорость выхода воздуха из диффузора, равная 16-18 м/с [5];

4) длина диффузора  , м:

, м:

, (10)

, (10)

где  - угол раскрытия диффузора, равный 6-7° [5];

- угол раскрытия диффузора, равный 6-7° [5];

з) Диаметр сопла для подачи воды  , м:

, м:

, (11)

, (11)

где  – расход воды, м3/c.

– расход воды, м3/c.

После очистки количество пыли сократилось до значения 0,0065 мг/м3, что составляет 99,9% от изначального значения.

Вывод

Таким образом, по полученным расчетам стали известны параметры коагуляционного мокрого пылеуловителя и степень очистки, равная 99,9%.

Рассмотренная система вентиляции полностью подходит для очистки воздуха сталелитейного цеха.