И промышленные жидкие продукты (топлива, масла, охлаждающие жидкости и т.д.), и продуктово-бытовые жидкости (алкогольные и безалкогольные напитки, растительные масла, моющие и косметические средства и т.д.), помимо определения химических составов, идентифицируются по многим физико-химическим параметрам, например,

- по кинематической и динамической вязкости,

- по плотности и предельно-допустимым концентрациям,

- по температурам замерзания и вспышки/самовоспламенения,

- по шелочным или кислотным числам и токсичности,

- по сроку сохраняемости и стабильности,

- по гигроскопичности и растворяемости,

- по цвету, прозрачности и помутнению и др.

И промышленные жидкие продукты (ПЖП), и продуктово-бытовые жидкости (ПБЖ) реализуются, в основном, в различной таре (стеклянной, полимерной и т.д.), розлив в которую, как правило, осуществляют автоматизированные линии и установки [3-7].

Большинство производителей жидкой фасованной продукции практикуют её защиту подделки, пломбированием горлышек фасовочной тары (бутылок, канистр и т.д.). Тару и пробки видоизменяют, вводят разрушаемые фиксаторы и голографические наклейки и т.д. Однако, несмотря на все ухищрения, объемы контрафактной продукции не уменьшаются. Так на сегодняшний день до 30% всех моторных масел, реализуемых в России, являются поддельными, подделок охлаждающих жидкостей реализуется до 40%, тормозных жидкостей – до 50%! Аналогичная картина и с ПБЖ [3,4].

Существенным при этом является тот факт, что сертификация и экспертиза ПЖП и ПБЖ (на соответствие действующим техническим регламентам и стандартам) являются длительными и трудоемкими процессами, и они невозможны без вскрытия тары.

Именно поэтому, с точки зрения кардинального решения «проблемы контрафакта» алкогольной продукции, актуальным является адаптация метода весовой импедансной электрометрии (ВИЭМ), применение которого позволяет реализовать «сплошной входной экспресс-контроль» фасованных алкогольных напитков без вскрытия тары, чем защитить продавца и потребителя от подделки [1,2].

Как следует из метода ВИЭМ, измерения с помощью «вставляемого» сдвоенного коаксиального датчика двух емкостей (Сдн и Сдв) и двух тангенсов угла потерь (tgδ1,2), позволяют вычислить среднее значение относительной диэлектрической проницаемости (ε) алкогольного напитка, и при наличии данных эталона (τэ,ηэ), - определить динамическую вязкость образца (ηо), через вычисление его микроскопического (τо) и макроскопического времён релаксации (τ) [1]:

(1)

(1)

где Сон – емкость наружного датчика в воздухе, пФ; Сов – емкость внутреннего датчика в воздухе, пФ.

Как следует из результатов исследования [2], подделка достоверно «обнаруживается» по отклонениям: плотности при 15°С, - кинематических вязкостей при 40°С и при 100°С, индекса вязкости, температуры застывания, недолива/перелива.

Таким образом, для синтеза автоматизированной системы экспресс-контроля алкогольной продукции необходимо и достаточно сконструировать датчик-крышку тары, в которую он расфасовывается.

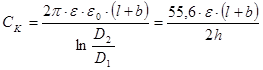

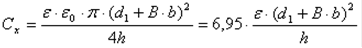

Емкость трубчатого (коаксиального) датчика (в пФ) (рис.1) определяется по формуле:

(2)

(2)

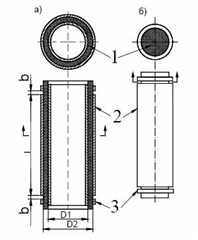

(а) – трубчатый, (б) – стержневой, (1 – образец, 2 – измерительный электрод, 3 – охранное кольцо)

Рисунок 1 - Система из 3-х электродов коаксиального или стержневого образца

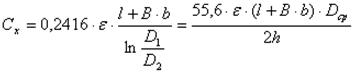

В этом случае необходимо учитывать влияние охранных электродов, поэтому вместо длины измерительного электрода ℓ в расчет вводят сумму (ℓ+b), где b – зазор между измерительным и охранным электродами (м), и относительную диэлектрическую проницаемость рассчитывают по уравнению:

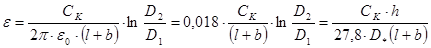

(3)

(3)

где -  толщина жидкости или стенки трубчатого образца (м); СХ – емкость с жидкостью или образцом (пФ);

толщина жидкости или стенки трубчатого образца (м); СХ – емкость с жидкостью или образцом (пФ);

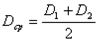

- средний диаметр трубки (м).

- средний диаметр трубки (м).

В тех случаях, когда b>>h , искажением поля у краев электрода можно пренебречь (В=1), в противном случае, для учета этого искажения в трех электродной системе вводят поправочный коэффициент (В), в связи с чем, указанные формулы (2,3) принимают вид соответственно:

(4)

(4)

(5)

(5)

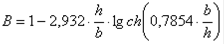

(6)

(6)

Относительную диэлектрическую проницаемость материала определяют как отношение емкости Сх конденсатора, в котором пространство между электродами заполнено испытуемым диэлектриком, к емкости С0 при таким же образом расположенных электродах в вакууме (воздухе):

(7)

(7)

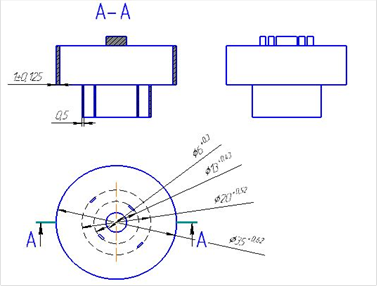

Для реализации системы сплошного контроля жидкой фасованной продукции был изготовлен 3-х электродный коаксиальный датчик-крышка (рис.2).

Рисунок 2 - Емкостный 3-х электродный коаксиальный датчик-крышка

Из формулы (1) следует, что емкость наружной секции датчика (на воздухе и без охранного кольца) должна составить:

Сдн = 6,28*1,005* 8,85·10-12 *0,02/ln(0,019/0,013) = 2,94374E-12 Ф или 2,94 пФ,

а емкость внутренней секции датчика (между внутренней трубкой и стержнем –

Сдв = 6,28*1,005* 8,85·10-12 *0,013/ln(0,012/0,006) = 1,04758E-12 Ф или 1,05пФ.

Измерениями на частоте 1000 Гц зарегистрированы следующие значения - Сдн = 2,71 и Сдв = 1,07 пФ, а при калибровке в криобензоле - Сдн = 8,82 пФ, а Сдв = 3,15 пФ.

Тогда, применяя краевая емкость электродов составит:

Содн = (8,82 – 2,71)/(2,9 -1,0) = 3,22 пФ

Содв = (3,15 – 1,07)/(2,9 -1,0) = 1,09 пФ

Таким образом, получим результирующие формулы расчета относительной диэлектрической проницаемости алкогольного напитка «внешним и внутренним» датчиками:

ε = (Сизмдн – 2,71)/3,22 +1 (8)

ε = (Сизмдв – 1,07)/1,09 +1 (9)

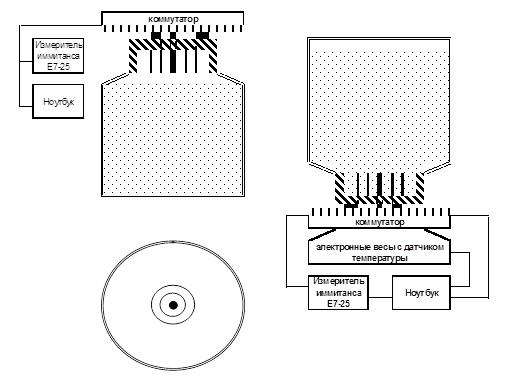

Принимая во внимание результаты НИР, модель системы сплошного контроля алкогольной продукции можно представить (рис.3), как совокупность следующих подсистем [8,9]:

- подсистемы потребителей (реализаторов) фасованной алкогольной продукции (магазины, аптеки и т.д.), состоящей из переносного автоматизированного комплекса (ПАК) с соответствующим программным обеспечением, включающего в себя: ноутбук, измеритель иммитанса и электронные весы с контактной площадкой под различные крышки тары (со встроенными коаксиальными датчиками с выводами наружу), которыми закупоривают алкогольную продукцию;

Рисунок 3 Блок-схемы модели системы и ПАК

- подсистемы производителя алкогольной продукции, который для обеспечения качества и защиты выпускаемой продукции от подделки, разработал и применил крышку со встроенным в неё емкостным датчиком с выводами наружу, и, например, на своем сайте в Интернете размещает «электронные сертификаты» - «образы эталонов» выпускаемого алкоголя, которые «скачиваются» в ПАК;

- подсистемы муниципального надзора за качеством фасованной алкогольной продукции, которая реализуется с помощью ПАК сотрудниками соответствующих государственных и общественных структур.