1. Введение

В процессе переработки пищевого растительного сырья до частиц малых размеров широко применяются различные конструкции дробилок. Среди научных статей и патентов, посвященных пищевой промышленности, широко представлены работы по поиску более эффективных конструкций таких дробилок и методов помола. Это свидетельствует об актуальности задачи модернизации и оптимизации технических средств для измельчения растительного сырья.

Авторы разработали проект по модернизации вальцовой дробилки для зерна, позволяющий увеличить производительность, удлинить срок службы (за счет увеличения отказоустойчивости) и снизить человеческий фактор при ее использовании.

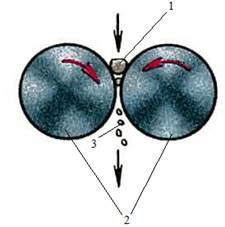

Принципиальная схема работы вальцовой дробилки для зерна представлена на рис. 1. Вращающиеся вальцы (1) перемалывают подаваемое исходное сырье (2), измельчая его в конечный продукт (3). В процессе работы дробилки возможны ситуации, когда из-за переизбытка сырья или наличия в нем крупных зерен возникает избыточная нагрузка на вальцы. Это, в свою очередь, приводит к ускорению износа движущих механизмов и двигателя дробилки, а в

Рис. 1. Принципиальная схема работы вальцовой дробилки для зерна

худшем случае – к заклиниванию вальцов, устранение которого требует времени и присутствия квалифицированного ремонтника.

Постановка задачи. За счет применения новой системы управления модернизировать вальцовую дробилку для увеличения ее производительности, удлинения срока службы и повышения отказоустойчивости.

2. Разработка проекта.

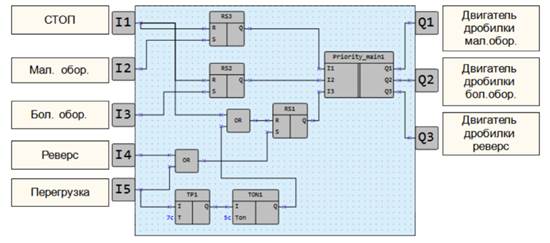

Для логического управления дробилкой предложено использовать программируемое реле производства фирмы OWEN. Для реализации системы управления требуется 5 дискретных входов и 3 выхода.

Входными сигналами являются:

(1) команда включения первого режима работы дробилки (малые обороты),

(2) команда включения второго режима работы дробилки (большие обороты),

(3) команда включения реверсного движения вальцов (включение в полуавтоматическом режиме, путем нажатия соответствующей кнопки),

(4) входящий сигнал о перегрузке на двигателе (при перегрузке вальцы некоторое время вращаются в обратном направлении, а затем возвращаются к исходному режиму работы),

(5) команда отключения дробилки (сигнал СТОП).

Выходными сигналами являются:

(1) команда на включение первого режима работы двигателя (малые обороты),

(2) команда на включение второго режима работы двигателя (большие обороты),

(3) команда включения реверсного движения двигателя.

В рамках проекта необходимо было обеспечить:

1) Приоритет команды включения первого режима работы (малые обороты) над командой включения второго режима работы (большие обороты) для решения случая одновременного поступления обоих сигналов;

2) Приоритет команды включения реверсного движения (в полуавтоматическом либо автоматическом режиме) над командами включения первого и второго режимов работы;

3) Ограничение реверса, включенного по сигналу перегрузки, таймером на 5 секунд, после чего вернуться к исходному режиму работы двигателя;

4) Остановку работы при поступлении сигнала СТОП.

3. Общая структура программы и решение задачи с таймером

Для управления используются пять входов и три выхода.

Входы реле распределены следующим образом:

I1 – кнопка СТОП,

I2 - команда включения первого режима работы дробилки (малые обороты),

I3 - команда включения второго режима работы дробилки (большие обороты),

I4 - команда включения реверсного движения,

I5 - входящий сигнал о перегрузке двигателя.

Выходы распределены следующим образом:

Q1 – сигнал включения малых оборотов,

Q2 – сигнал включения больших оборотов,

Q3 – сигнал включения реверсного движения.

Базовые соотношения ложь-истина представлены в Таблице 1.

Таблица 1.

|

№ |

I1 |

I2 |

I3 |

I4 |

I5 |

Q1 |

Q2 |

Q3 |

|

|

1 |

1 |

Не имеет значения |

Не имеет значения |

Не имеет значения |

Не имеет значения |

0 |

0 |

0 |

|

|

2 |

0 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

|

|

3 |

0 |

0 |

1 |

0 |

0 |

0 |

1 |

0 |

|

|

4 |

0 |

Не имеет значения |

Не имеет значения |

1 |

0 |

0 |

0 |

1 |

|

|

5 |

0 |

0 |

0 |

0 |

1 |

T< 5 с.: |

|||

|

0 |

0 |

1 |

|||||||

|

T > 5 с.: |

|||||||||

|

0 |

0 |

0 |

|||||||

Разработанная программа управления представлена на рис. 2.

В основном тексте программы решен вопрос остановки движения дробилки по сигналу СТОП, а также выключение реверса, включенного при перегрузке, по таймеру через пять секунд.

Для упрощения общей структуры программы для решения вопроса распределения приоритетов при одновременном поступлении нескольких сигналов предложено использовать макрос.

Рис. 2. Программа логического управления.

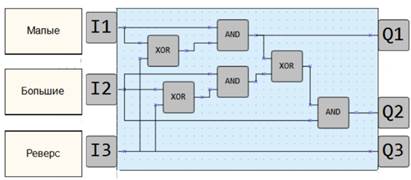

4. Разработка макроса для распределения приоритетов

Входы макроса распределены следующим образом:

I1 – команда включения первого режима работы дробилки (малые обороты),

I2 - команда включения второго режима работы дробилки (большие обороты),

I3 - команда включения реверсного движения (полуавтоматического либо автоматического).

Выходы распределены следующим образом:

Q1 – сигнал включения малых оборотов,

Q2 – сигнал включения больших оборотов,

Q3 – сигнал включения реверсного движения.

Принципиальная логическая схема макроса в соответствии с поставленной задачей представлена в Таблице 2.

Таблица 2.

|

№ |

I1 |

I2 |

I3 |

Q1 |

Q2 |

Q3 |

|

|

1 |

1 |

0 |

0 |

0 |

0 |

0 |

|

|

2 |

0 |

1 |

0 |

1 |

0 |

0 |

|

|

3 |

0 |

0 |

1 |

0 |

1 |

0 |

|

|

4 |

1 |

1 |

0 |

1 |

0 |

0 |

|

|

5 |

0 |

1 |

1 |

0 |

0 |

1 |

|

|

6 |

1 |

0 |

1 |

0 |

0 |

1 |

|

|

7 |

1 |

1 |

1 |

0 |

0 |

1 |

|

|

8 |

0 |

0 |

0 |

0 |

0 |

0 |

Общая схема макроса представлена на рис. 3.

Рис. 3. Общая схема макроса.

4. Заключение

Разработанная программа логического управления позволяет увеличить срок службы оборудования, повысить отказоустойчивость системы, снижает влияние человеческого фактора и, как следствие, повышает производительность и эффективность производства.