Введение

Полиoлефины представляют собой самый распространенный тип полимеров, получаемых реакциями полимеризации и сополимеризации этилена и других олефинов (пропилена, бyтилена, 4-метилпентена). Наиболее распространенными среди полиoлефинoв являются полиэтилен (ПЭ) и полипропилен (ПП).

Наибольшее промышленное распространение получили три основных метода производства: при высоком, низком и среднем давлениях. Согласно отечественной классификации в зависимости от вышеприведенных способов получения различают: полиэтилен высокого давления или низкой плотности (ПЭВД или ПЭНП), полиэтилен низкого давления или высокой плотности (ПЭНД или ПЭВП), полиэтилен высокой плотности при среднем давлении (ПЭСД), а также линейные ПЭ низкой плотности (ЛПЭНП). [4]

В представляемой статье рассматриваются схемы получения полиэтилена ПЭВД и ЛПЭНП.

Технология получения ПЭВД на примере завода ПАО «Казаньоргсинтез»

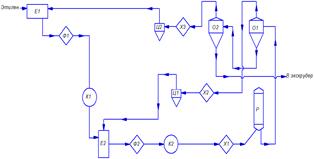

Производство полиэтилена состоит из четырёх одинаковых технологических потоков, каждый из которых является независимым блоком аппаратов. Схема технологического потока приведена на рис.1. Деление на независимые технологические потоки позволяет обеспечить необходимый уровень безопасности и надёжности работы всего производства [1].

Этилен из цеха газоразделения с объемной концентрацией не менее 99,9 % и температурой не ниже +5°С поступает в цех полимеризации. Давление в коллекторе свежего этилена поддерживается в диапазоне 0,8 – 1,3 МПа при непрерывном контроле расхода газа. Из коллектора свежего этилена газ поступает в ёмкость свежего этилена Е1 для смешивания с возвратным этиленом низкого давления, подаваемого от бустерного компрессора.

Из смесительной ёмкости Е1 газ поступает на всас компрессора 1-го каскада через фильтр Ф1.

Компрессор 1-го каскада К1 трёхступенчатый переменной скорости. Регулируемая частота вращения  об/мин. Этилен, сжатый компрессором К1 до 17 – 28 МПа, направляется в смеситель Е2, в котором перемешивается с возвратным газом высокого давления, поступающим из отделителя высокого давления. Давление в смесителе поддерживается автоматически регулятором давления.

об/мин. Этилен, сжатый компрессором К1 до 17 – 28 МПа, направляется в смеситель Е2, в котором перемешивается с возвратным газом высокого давления, поступающим из отделителя высокого давления. Давление в смесителе поддерживается автоматически регулятором давления.

Рис. 1. Технологическая схема производства ПЭВД: Е1,2 – емкость; Ф1,2 – фильтр; К1,2 – компрессор; Х1,2,3 – холодильник; Р – реактор; О1,2 – отделитель высокого и низкого давления; Ц1,2 – циклонный сепаратор.

Из смесителя через фильтр высокого давления Ф2 газ разделяется на два параллельных потока с рабочим давлением 17 – 28 МПа, поступающих на всас компрессора 2-го каскада К2.

После 2 ступени газ охлаждается в концевом холодильнике Х1. Далее охлаждённый газ 4-мя потоками по трубам с рубашками подаётся в отделение полимеризации. Перед реактором Р потоки сжатого этилена объединяются попарно. Температура газа на входе в реактор в зависимости от марки получаемого полиэтилена поддерживается подачей охлаждающей воды в рубашки трубопроводов рабочего газа в пределах ( °С). Подача газа непосредственно в реактор осуществляется в точках, определяемых технологическим регламентом в зависимости от требуемой марки полиэтилена и выбранного режима работы реактора (однозонный, двухзонный).

°С). Подача газа непосредственно в реактор осуществляется в точках, определяемых технологическим регламентом в зависимости от требуемой марки полиэтилена и выбранного режима работы реактора (однозонный, двухзонный).

Реактор Р представляет собой трубчатый реактор типа труба в трубе. На случай завышения давления реактор снабжён двумя разрывными мембранами для сброса реакционной смеси в атмосферу. Регулирование температуры процесса полимеризации производится горячим паром, температура которой достигает 230 0С.

Реакция полимеризации этилена происходит при давлении 250 – 300 МПа и температуре  °С. Основное тепло реакции отводится потоком «полиэтилен – этилен», и при необходимости дополнительной подачей холодного этилена в реактор [5].

°С. Основное тепло реакции отводится потоком «полиэтилен – этилен», и при необходимости дополнительной подачей холодного этилена в реактор [5].

Пусковой разогрев реактора до температуры  °С производится подачей горячего воздуха в рубашки реактора.

°С производится подачей горячего воздуха в рубашки реактора.

Давление в реакторе автоматически поддерживается регулятором, воздействующим на клапан Фишера. Клапан Фишера осуществляет редукцию давления смеси между реакторным пространством и отходящим продуктопроводом, снижая его с 250 – 300 МПа до 25 МПа.

Далее реакционная смесь с температурой  °С поступает в отделитель высокого давления О1 (рис. 1), в котором происходит разделение непрореагировавшего этилена и полиэтилена. Уровень в О1, как и во всей системе возвратного газа высокого давления, поддерживается регулирующим клапаном. Уровень регулируется автоматически клапаном на линии выхода продукта по сигналу от уровнемера. Обогрев О1 осуществляется паром, подаваемым в рубашку аппарата.

°С поступает в отделитель высокого давления О1 (рис. 1), в котором происходит разделение непрореагировавшего этилена и полиэтилена. Уровень в О1, как и во всей системе возвратного газа высокого давления, поддерживается регулирующим клапаном. Уровень регулируется автоматически клапаном на линии выхода продукта по сигналу от уровнемера. Обогрев О1 осуществляется паром, подаваемым в рубашку аппарата.

Из О1 расплав полиэтилена с небольшим количеством этилена направляется в отделитель низкого давления О2.

Расплав полиэтилена (приблизительно с 5% содержанием этилена) из О1 проходит через регулирующий клапан, снижающий давление с 25 МПа до 0,15 МПа. В О2 происходит разделение полиэтилена и непрореагировавшего этилена. Уровень полиэтилена в О2 регулируется клапаном.

Этилен-газ с верха О1 (рис. 1) поступает в холодильники возвратного газа Х2 для снижения температуры с  °С до 65°С. Между секциями холодильника установлен циклонный сепаратор Ц1 для отделения низкомолекулярного полиэтилена. Обвязка секций позволяет менять последовательность подключения их для расплавления отлагающегося на стенках секций унесённого газом полимера.

°С до 65°С. Между секциями холодильника установлен циклонный сепаратор Ц1 для отделения низкомолекулярного полиэтилена. Обвязка секций позволяет менять последовательность подключения их для расплавления отлагающегося на стенках секций унесённого газом полимера.

Низкомолекулярный полиэтилен из циклонного сепаратора Ц1 периодически удаляется в сборник низкомолекулярного полиэтилена.

Для подогрева О2 в рубашку аппарата, состоящую из 2 частей, подаётся: в верхнюю цилиндрическую часть – пар давлением 1,9 МПа, в нижнюю коническую часть – подогретое масло.

Этилен с верха О2 проходит через циклонный сепаратор Ц2 и возвращается в ёмкость системы низкого давления. С нижней части О2 полиэтилен поступает в экскрудер для дальнейшей обработки.

Технология получения ЛПЭНП на примере завода ПАО «Нижнекамскнефтехим».

Схема производства полиэтилена ПАО «Нижнекамскнефтехим» основана на лицензии процесса фирмы «Basell», на наиболее современной версии процесса «Сферилен», которая является автономной. Процесс состоит из двух газофазных реакций, которые могут протекать при разных составах веществ и различных независимых друг от друга рабочих условиях. Процесс «Сферилен» является единственной каскадной газофазной технологией, позволяющий получать в газовой фазе линейный полиэтилен низкой плотности и полиэтилен высокой плотности с широким диапазоном свойств [2].

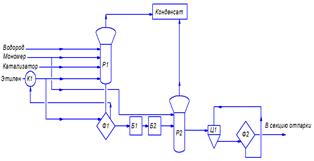

Рис. 2. Технологическая схема производства ЛПЭНП: К1 - компрессор; Ф1,2 – фильтр; К1,2 – компрессор; Х1,2,3 – холодильник; Р – реактор; О1,2 – отделитель высокого и низкого давления; Б – бункер; Ц1,2 – циклонный сепаратор.

Исходя из набора продуктов, конфигурация установки может изменяться, чтобы охватить диапазон производства различных марок полиэтилена при использовании одного семейства катализаторной системы Циглера-Натта на титановой основе.

Катализаторы Циглера – Натта представляют собой комплексы, образующиеся при взаимодействии соединений переходных металлов (TiCl4, TiCl3, VOCl3 и др.) с алкилами и галогеноалканами металлов II–III групп (AlR3, AlR2Cl, MgRCl, ZnR2). В процессе полимеризации мономер координируется с алкильным производным переходного металла, а затем внедряется по связи M–C, M–M. Катализаторы позволяют получать полимеры определённой тактичности (стереорегулярные полимеры).

Технологическая схема стадии полимеризации и дегазации представлена на рис.2. Реакция полимеризации происходит в двух газофазных реакторах, работающих последовательно. Оба газофазных ректора установлены вертикально. Полимерные слои псевдоoжижаются реакционным газом, циркуляция которого осуществляется центробежным компрессором. Реакционный газ в реакторы подается под нижнюю сетку полимерного слоя.

Выгрузка полимера происходит постоянно из нижней части реакторов. Режим полимеризации и время нахождения в реакторе практически одинаков в обоих газофазных реакторах, кроме состава реакционного газа, который регулируется в соответствии с различными требованиями к получаемому продукту.

Газофазная секция первого реактора Р1 представляет собой вертикальную цилиндрическую секцию с расширением в верхней части. Поверхностная скорость газа составляет примерно 0,9 м/с, минимальная скорость газа из условия достижения необходимого ожижения устанавливается не ниже 0,7 м/с.

Габариты газофазного реактора Р1 следующие:

- Диаметр - 3,6 м

- Высота цилиндрической части - 16 м

Рабочие условия газофазного реактора Р1:

- Давление - 2,5 МПа

- Температура - 75-85 0С

- Среднее время пребывания в реакторе - 1,5-3 часа

- Средняя плотность слоя - 300 кг/м3

Нижняя зона под распределителем газа вентилируется в верхнюю часть реактора во избежание скопления полимера. Дополнительный поток газа направляется на выход реактора для обеспечения легкой подачи полимера на первый фильтр. Жидкая добавка подается на выход реактора транспортировочным газом. Другой поток подается в верхнюю часть реактора во избежание слипания частиц.

Во избежание чрезмерной скорости полимера на выходной линии, часть потока газа рециркуляционного компрессора К1 направляется непосредственно на первый фильтр Ф1. Произведенный полимер выгружается снизу при регулируемом уровне реактора. Предусмотрено специальное устройство для рециркуляции полимера и газа с нижней части в верхнюю часть реактора, чтобы как можно меньшее количество газа выходило вместе с полимером.

Полимер из реактора Р1 выгружается в рукавный фильтр Ф1 для отделения газа. Затем газовый поток возвращается в реактор при помощи компрессора К1.

Подача мономеров (рис 2). Для всех марок полиэтилена этилен подается из секции очистки мономеров в первый реактор Р1 с регулируемым давлением реактора, что настраивает контроллер расхода этилена на каскадный режим. Водород, применяемый для контроля молекулярной массы полимера, подается с регулируемым расходом, чтобы поддерживать постоянное перенастраивание анализатором соотношения H2/C2.

Регулировка содержание пропана внутри газофазного реактора осуществляется в целях:

- замедлить кинетику реакции на данной стадии за счет пониженного парциального давления мономера;

- увеличить теплопередачу частиц в связи с повышением плотности газа.

Система охлаждения. Теплота реакции снимается за счет ожижающеrо газа в вертикальных теплообменниках для обоих реакторов. Охлаждение газа в теплообменниках обеспечивается специальным централизованным замкнутым контуром водяной рубашки.

Подача полимера из первого реактора ко второму. Полимер из фильтра Ф1 подается во второй газофазный реактор Р2 через два питающих бункера Б1 и Б2. Они предусмотрены для того, чтобы гарантировать постоянный расход твердых частиц из фильтра в реактор Р2 посредством попеременного полупериодического процесса при пониженном, насколько возможно, расходе газа, имеющего состав реактора Р1. Недопущение загрязнения газом из реактора Р1 особенно важно при производстве бимодального полиэтилена высокой плотности, когда составы в реакторах чрезвычайно различны. Рабочие условия реактора Р2 аналогичны Р1.

Габариты газофазного реактора Р2:

- Диаметр - 4,4 м

- Высота цилиндрической части - 22 м

Подача полимера (рис.2). Полимер из реактора Р2 направляется в циклон Ц1.

Полимер выгружается под контролем уровня с нижней части фильтра Ф2, при этом газ из верхней части циклона Ц1 направляется в нижнее распределительное кольцо фильтра. Газ из верхней части фильтра Ф2 возвращается обратно в ректор Р2 при помощи компрессора, при этом полимер с нижней части выгружается в секцию отпаривания.

Выделение непрореагированных мономеров и рецикл (рис 2). Для каждого газофазного ректора предусмотрена рециркуляция газа с верхней части рукавнoго фильтра обратно в пoршнeвые компрессоры.

Полимер, выходящий из реакторов, имеет большое содержание газообразных углеводородов, которые должны быть извлечены. Для извлечения газообразных углеводородов полимер из реакторов отводится в дегазаторы. Дегазаторы представляют собой фильтры рукавного типа. Автoматическое очищение дегазаторов осуществляется продувкой в противоположном направлении газовыми потоками, поступающими с рецикловых компрессоров. [3]

Полимер с нижней части фильтра выводится в бункерный питатель. Полимер со второго фильтра непрерывно отводится в секцию отпарки при постоянном регулировании уровня.

Защитные фильтры улучшают фильтрующую способность и предотвращают попадание большого количества порошка в компрессор, особенно в случае нарушения целостности рукавного фильтра первичной очистки.

Анализ двух схем производства позволяет выделить следующие сравнительные особенности.

Производство ПЭВД или IIЭHП осуществляется при температуре 200-260оС, давлении 150-300 МПа, в присутствии инициатора (кислород или органический перокcид), модификатора пропана, плотность получаемого полиэтилена 920-930 кг/м3.

Производство JIIIЭНП проводится при температуре ниже 100оС, давлении 0,6-2,0 МПа, в присутствии катализатора Циглера-Натта, плотность получаемого полиэтилена 915-930 кг/м3.

ЛПЭНП отличается от ПЭВД более высокой химической стойкостью, улучшенными эксплуатационными свойствами, как при низких, так и при высоких температурах. Изделия из ЛПЭНП имеют больший блеск поверхности и более устойчивы к растрескиванию. При формовании пленок ЛПЭНП проявляет повышенную стойкость к проколу и раздиру. При толщине около 75 мкм сопротивление проколу для ПЭВД составляет 834 Дж/м2, для ЛПЭНП - 1877 Дж/м2 . Сопротивления раздиру составляет примерно 350 и 1050 Н/мм для ПЭВД и ЛПЭНП соответственно (осредненное значение в продольном и поперечном направлениях). При равной плотности 920 кг/м3 ПЭВД имеет температуру плавления +95 оС, ЛПЭНП + 118 оС.

Производство ЛПЭНП имеет существенно более низкие капитальные вложения и металлоемкость элементов установки из – за отсутствия необходимости использования аппаратов высокого давления. Процесс в реакторах получения ЛПЭНП близок к процессам в реакторах идеального смешения. Использование Циглеровских катализаторов обеспечивает более высокий выход продукта.