Разработка ТП ТО системы питания двигателя автомобиля маз-5336:

Своевременное и квалифицированное проведение ТО обеспечивает надёжную работу и длительный срок службы двигателя и топливной аппаратуры двигателя ЯМЗ-6562.10. Выполнение работ по ТО проводится обязательно в строго установленные сроки в течение всего периода эксплуатации, поскольку они обеспечивают профилактику. Обслуживание топливной аппаратуры необходимо проводить с мак. чистотой и тщательностью [1].

В таблице 1 представлен перечень работ по ТО-1,2 и СО системы питания двигателя ЯМЗ автомобиля МАЗ – 5336 [1,2].

Таблица 1. Перечень работ ТО-1, 2 и СО системы питания двигателя ЯМЗ

|

№ |

Операция ТО |

Приспособления и инструмент |

|

ТО-1 |

||

|

1 |

Проверить осмотром состояние приборов системы питания, герметичность соединений трубопроводов и при необходимости устранить неисправности. |

Ключи гаечные (КГ) 12х12, 17х19, пассатижи, отвертка |

|

2 |

Проверить исправность и действие механизма управления подачей топлива, привода останова двигателя и включения моторного тормоза. |

Ключи гаечные (КГ) 10х12 , 12х13, 13х17, 19х22, отвертка, пассатижи |

|

ТО-2 |

||

|

1 |

Через одно ТО-2 проверить и при необходимости отрегулировать угол опережения впрыска топлива |

Головка сменная (ГС) 12, вороток |

|

2 |

Через одно ТО-2 снять форсунки с двигателя, проверить их работу на стенде и отрегулировать |

КГ 17х29, ГС 13 и 17, вороток, ключ спец. для форсунок |

|

СО |

||

|

1 |

Один раз в год снять топливный насос высокого давления с двигателя, проверить его на стекле и при необходимости отрегулировать |

КГ 17х19. 14х17, головка сменная 12, вороток, отвертка, стенд для регулировки насоса |

Периодичность обслуживания ТА: Первое обслуживание форсунок проводится через 250 часов работы с начала эксплуатации двигателя. Первая проверка ТНВД и при необходимости, его подрегулировка проводится по окончании ГС двигателя. В дальнейшем обслуживание форсунок и проверка ТНВД проводится через каждые 1000 часов работы.

Обслуживание ТНВД: Испытания ТНВД проводятся на профильтрованном ДТ марки Л или ТЖ, состоящей из его смеси с индустриальным маслом с авиационным маслом или осветительным керосином с вязкостью 5-6 мм2/с (сС'т) при t (20 ± 0,5) °С [1,3].

Перед началом регулировки масляная полость ТНВД промывается чистым ДТ и заполняется свежим маслом до уровня отверстия отвода масла. На время работы данное отверстие заглушается. Проверяется отсутствие осевого зазора кулачкового вала.

Проверка и регулировка ТНВД производится со стендовым или рабочим комплектом форсунок С 27ЗМ отрегулированных на давление впрыскивания 28+0,6 Мпа. Каждая форсунка должна быть закреплена за соответствующей секцией ТНВД, и устанавливаться в том цилиндре двигателя, который соединен с данной секцией. Регулировка ТНВД с ЭСУ производится на регулировочном стенде, оснащенном блоком настройки сервисным, в соответствии с руководством по эксплуатации.

Перед проверкой и регулировкой ТНВД необходимо проверить герметичность: системы низкого давления и масляной полости, а также соединений ТНВД.

При проверке ТНВД контролируются:

1) Геометрическое начало нагнетания топлива секциями ТНВД: ННТ 1 секцией ТНВД должно соответствовать подъёму толкателя этой секции от его нижнего положения на величину (6,0 ± 0,05) мм. Величина подъёма толкателя измеряется прибором Т9590-27.

2) Величина и неравномерность подачи топлива по секциям ТНВД: Для этого необходимо: проверить величину давление начала открытия нагнетательных клапанов; величину давления топлива в магистрали на входе в ТНВД; наличие запаса хода рейки на выключение подачи топлива относительно ее хода, ограниченного упором электромагнита ЭИМ. Необходимо проверить при полностью нажатой педали управления ЧВ кулачкового вала ТНВД. Также необходимо проверить, и при необходимости отрегулировать со стендовым комплектом форсунок, СЦПТ и неравномерность подачи топлива по секциям, соответствующие данным таблицы 2.

Таблица 2. Сред. цикловая подача топлива и неравномерность подачи Т по секциям.

|

ТНВД с ЭСУ |

ЧВ кулачкового вала, мин-1, ± 5 |

СЦП Т секциями ТНВД, мм3/цикл |

Неравномерность подачи по секциям ТНВД, % не > |

|

При полностью отпущенной педали педального модуля |

|||

|

Все ТНЗД Модели 136 |

80 |

210-240 |

- |

|

270 |

50-100 |

- |

|

|

300 |

20-25 |

40 |

|

|

При полностью нажатой педали педального модуля |

|||

|

136.2-10 |

950 |

280±3 |

8 |

|

136.2-20 |

225±3 |

||

|

136.2-30 |

204±3 |

||

|

136.2-40 |

|||

Обслуживание топливоподкачивающего насоса: ТПН необходимо проверять при обслуживании ТНВД на регулировочном стенде. Для проверки герметичности подаётся сжатый воздух под дав. 0,4 МПа во всасывающий топливопровод. При полностью перекрытом нагнетательном топливопроводе не допускаются утечки воздуха в течение 3 мин. При ЧВ КВ ТНВД (1050±10) мин-1 объёмная топливоподача ТНП должна быть не <2,2 л/мин. При полностью перекр. НТ мах. давление должно быть не <0,392 Мпа. При полностью перекр. сечении ВТ разрежение должно быть не <0,051 Мпа. При невыполненных этих требованиях разбирается ТНП и заменяются износившиеся детали и пластмассовые клапаны [1,2].

Обслуживание форсунок: При обслуживании регулируется величина давления начала впрыскивания у каждой форсунки на 29,4+0.8 Мпа на стенде типа КИ 3333. Проверяется герметичность распылителя по запирающему конусу иглы и отсутствие течей в местах уплотнений топливо провода высокого давления. При подтекании топлива по конусу или заедании иглы распылитель в сборе заменяется. При закоксовке или засорении одного или нескольких распиливающих отверстий распылителя разбирается форсунка и её детали прочищаются в чистом бензине или ДТ [1,2].

Разборка форсунки 204-50-10, 267-21, или 204А-50-10: отворачивается колпак форсунки и контргайка, вывёртывается до упора регулировочный винт. После отворачивается гайка пружины на 1,5-2 оборота и гайка распылителя и снимается распылитель, предохранив иглу от выпадения. Сборка форсунки производится в порядке, обратном разборке. После сборки форсунки регулируется давление начала впрыскивания и проверяется качество распыливания топлива.

ПРАКТИЧЕСКАЯ ЧАСТЬ:

Задача №1: 1. Определить изменение коэффициента технической готовности aт при переходе из 2 в 1 категорию условий эксплуатации при неизменном пробеге lcc. Автомобили работают в зоне холодного климата. 2. Насколько изменится коэффициент использования парка автомобилей аи, если АТП вместо 253 дней стало работать 357 дней в году при среднесуточном пробеге lcc?

Дано: Среднесуточный пробег lcc=320 км.

Решение:

1) Коэффициент технической готовности (КТГ) aт определяет долю календарного времени, в течении которого автомобиль находится в работоспособном состоянии и может осуществлять транспортную работу [4].

Он рассчитывается по формуле: Aт=1/(1+Дрц/Дэц) (1)

Где Дрц – число дней простоя автомобиля в ремонте за цикл; Дэц – число дней эксплуатации автомобиля за цикл.

Продолжительность эксплуатационного цикла в днях Дэц зависит от планируемого пробега или наработки за цикл  и среднесуточного пробега lсс : Дэц=Lк/lсс (2)

и среднесуточного пробега lсс : Дэц=Lк/lсс (2)

Где Lк – пробег до капитального ремонта, Lк=320 тыс. км.

Простой на ТО и Р за цикл Дрц складыв. из П в КР и П на ТО и ТР: Дрц=ДКР+ДТР,ТО (3)

Где ДКР – число дней простоя в капитальном ремонте, ДКР= 22, ДТР,ТО – число дней простоя на ТО и ТР [5].

Простой в ТО и ТР нормируется в виде удельной нормы dТР в днях на 1000 км пробега. dТР = 0,5 дней/1000 км [3]. Таким образом ДТР,ТО = dТРLК/1000 (4)

Скорректированный пробег до КР для i-ой категории эксплуатации LiK рассчитываем по формуле: LiK = LK К1К2К3 (5)

Где К1 – коэффициент корректирования нормативов в зависимости от условий эксплуатации; К2 – ККН в зависимости от модификации подвижного состава и организации его работы; К3 – ККН в зависимости от природно-климатических условий.

Для 2-ой категории эксплуатации К1=0,9; К2=0,9; К3=0,8.

Зная все необходимые данные, рассчитываем КТГ для первой категории эксплуатации. L2K=320000*0,9*0,9*0,8=207360 км; ДТР,ТО = 0,5*207360/1000=104 дня.

Дрц = 22+104 = 126 дней; Дэц = 207360/320 = 648 дней; а2Т=1/1+(126/648) = 0,837.

Подобным образом рассчитываем КТГ для 1-й категории эксплуатации. Мы получили значение а1Т=0,84. Теперь, рассчитаем изменение КТГ при переходе из 2 в 1 категорию условий эксплуатации: ΔаТ = = а1Т - а2Т (6)

ΔаТ = 0,84-0,837 = 0,003.

2) Коэффиц. использ. парка авто. определяется по формуле: аИ = (Дрг/365)*аТ (7)

Где Дрг – число дней работы предприятия в году.

Коэффициент использования парка для 2 категории условий эксплуатации при 253 рабочих днях: а2И = (253/365)*0,837 = 0,580. Коэффициент использования парка для 1 категории условий эксплуатации при 253 рабочих днях: а1И = (253/365)*0,84 = 0,582. Коэффициент использования парка для 2 категории условий эксплуатации при 357 рабочих днях: а2И = (357/365)*0,837 = 0,819. Коэффициент использования парка для 1 категории условий эксплуатации при 357 рабочих днях: а1И = (357/365)*0,4 = 0,821.

Рассчитываем изменение КТГ: ∆а2Т = 0,819-0,58 = 0,239; ∆а1Т = 0,821-0,582 = 0,239;

Ответ: 1. ∆а2Т = 0,003. 2. ∆а2И = 0,239; ∆а1И = 0,239;

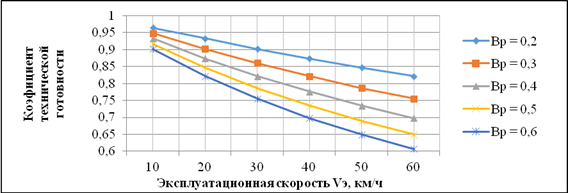

Задача №2. 1. Представить в виде таблицы и графика зависимости аТ от удельного простоя в ТО и Р Вр при изменении его интервала 0,2-0,6 дней на 1000 км пробега и от средней эксплуатационной скорости vэ в интервале 10-60 км/ч. Время нахождения в наряде Тн. 2. На сколько процентов необходимо сократить удельный простой автомобилей в ТО и Р при увеличении vэ в два раза (с 20 до 40 км/ч), чтобы сохранить значение аТ на уровне 0,85?

Дано: Время пребывания в наряде Тн = 18 ч.

Решение:

1) Расчет зависимости КТГ аТ от удельного простоя в ТО и Р Вр и от средней эксплуатационной скорости vэ будем производить по формуле: аТ=1/(1+Вр*vэ*Тн) (8)

Пример расчета при Вр = 0,2 дней/1000 км и vэ =10 км/ч: аТ=1/ (1+(0,2/1000) *10*18) =0,965. Остальные значения рассчитываются аналогично, и результаты расчетов представлены в таблице 1.

Таблица 1. Зависимость КТГ от удельного простоя и эксплуатационной скорости

|

Удельн. простой в ТО и Р, Bр, дн/1000 км |

Ср. эксплуатационная скорость, Vэ, км/ч |

|||||

|

10 |

20 |

30 |

40 |

50 |

60 |

|

|

0,2 |

0,965 |

0,933 |

0,902 |

0,874 |

0,847 |

0,822 |

|

0,3 |

0,948 |

0,902 |

0,860 |

0,822 |

0,787 |

0,755 |

|

0,4 |

0,933 |

0,874 |

0,822 |

0,776 |

0,735 |

0,698 |

|

0,5 |

0,917 |

0,847 |

0,787 |

0,735 |

0,689 |

0,649 |

|

0,6 |

0,902 |

0,822 |

0,755 |

0,698 |

0,649 |

0,607 |

Зависимость коэффициента технической готовности от удельного простоя в ТО и Р и от средней эксплуатационной скорости представлена на рисунке 1.

Рисунок 1. Зависимость КТГ от удельного простоя и эксплуатационной скорости

2) Для того, чтобы узнать на сколько процентов необходимо сократить удельный простой автомобилей в ТО и ремонте при увеличении эксплуатационной скорости в два раза (с 20 до 40 км/ч) с сохранением значения аТ на уровне 0,85 необходимо выразить из формулы 8 удельный простой в ТО и Р Вр: Вр=1-аТ/аТ*vэ*Тн (9)

Зная величину КТГ аТ=0,85 и скоростей v1э=20 км/ч и v2э=40км/ч, произведем расчёт:

В1р = 1-0,85/0,85*20*18 = 0,49; В2р = 1-0,85/0,85*40*18 = 0,245.

Рассчитаем необходимый нам процент по следующему выражению:

В2р/В1р*100% = (0,245/0,49) *100% = 50%.

Ответ: для того, чтобы сохранить значение КТГ на уровне 0,85, при изменении эксплуатационной скорости с 20 до 40км/ч, удельный простой в ТО и Р необходимо сократить на 50%.

Задача №3. 1. Определить периодичность ТО (принудительных замен узла, деталей) по допустимому уровню безотказности при коэффициенте вариации ресурса V и среднем квадратическом отклонении. 2. Как определить рациональную периодичность ТО автомобили технико-экономическим методом?

Дано: Средняя наработка на отказ  =24 тыс. км$ Среднее квадратическое отклонение

=24 тыс. км$ Среднее квадратическое отклонение  =3,5 тыс. км. Допустимый уровень безотказности Rд = 0,80.

=3,5 тыс. км. Допустимый уровень безотказности Rд = 0,80.

Решение:

1) Оптимальная периодичность lо определяется по формуле: lо =  (9)

(9)

где  – коэффициент рациональной периодичности, учитывающий величину и характер вариации наработки V=

– коэффициент рациональной периодичности, учитывающий величину и характер вариации наработки V=  а также принятую допуст. вероятность безотказной работы Rд.

а также принятую допуст. вероятность безотказной работы Rд.

V = 3,5/24 = 0,146.

Принимаем минимальное значение V = 0,2. Для известного значения V и допустимого уровня безотказности Rд определяем значения коэффициента периодичности по таблице 11 [6], принимаем  = 0,84. lo = 0.84*24000 = 20160 км.

= 0,84. lo = 0.84*24000 = 20160 км.

2) Технико-экономический метод сводится к определению суммарных удельных затрат на ТО и ремонт, и их последующей минимизацией. Минимум затрат соответствует оптимальной периодичности технологического обслуживания – lo. Удельные затраты на ТО определяются по формуле: СI=d/l (10)

Где  – периодичность ТО; d – стоимость выполнения операции ТО.

– периодичность ТО; d – стоимость выполнения операции ТО.

При увеличении периодичности, разовые затраты на ТО (d) или остаются постоянными, или незначительно возрастают, а удельные затраты значительно сокращаются. Увеличение периодичности ТО, как правило, приводит к сокращению ресурса детали или агрегата и росту удельных затрат на ремонт: СII = С/L (11)

Где С – затраты на ремонт; L – ресурс до ремонта.

Выражение С∑=СI+СII является целевой функцией, экстремальное значение которой соответствует оптимальному ремню. В данном случае оптимальное решение соответствует минимуму удельных затрат. Определение целевой функции и оптимального значения периодичности ТО проводится графически (рисунок 2) или аналитически, в том случае если известны зависимости CI=f(l) и CII =ψ (l).

Если при назначении уровня риска учитывать потери, связанные с дорожными происшествиями то технико-экономический метод, примем для определения оптимальных периодичностей операций, влияющих на безопасность движения.

Рисунок 2. Схема определения периодичности ТО технико-экономическим методом

Рациональную периодичность выполнения ТО определяем по таблицам 9.1 и 9.2 приложения 9 [6]. При малой степени вариации (V=0,2) и отношении затрат при выполнении планово-предупредительного ремонта к затратам при выполнении ремонта по потребности равном 0,18, границы проведения ТО: 0,15 lТ<l<lТ. Тогда, при заданной периодичности ТО 6,8 тыс. км, границы периодичности ТО, в которых выполнение этих операций целесообразно, составляют 1,02-6,8 тыс. км.

Задача № 4. Надёжность узла автомобиля и затраты на поддержание его работоспособности характеризуются следующими показателями:  – средняя наработка на отказ; V – коэффициент вариации ресурса; d – стоимость ТО узла; C – стоимость ремонта при устранении отказа.

– средняя наработка на отказ; V – коэффициент вариации ресурса; d – стоимость ТО узла; C – стоимость ремонта при устранении отказа.

Определить по экономико-вероятностному методу: оптимальную периодичность выполнения операций ТО узла loi; целесообразность выполнения операций ТО узла с периодичностью lТО; границы периодичности ТО, в которых выполнения этих операций целесообразно.

Дано: Заданная периодичность ТО LТО = 6,8 тыс. км; Средняя наработка на отказ  =24 тыс. км; Стоимость ТО узла d=62 руб; Стоимость ремонта узла C=340 руб.

=24 тыс. км; Стоимость ТО узла d=62 руб; Стоимость ремонта узла C=340 руб.

Решение: Оптимальная периодичность определяется из выражения для коэффициента оптимальной периодичности: ß =lo/ = [2KnVx/(1+V2x)*(1-Vx)]Vx (12)

= [2KnVx/(1+V2x)*(1-Vx)]Vx (12)

Где Kn – коэффициент относительных затрат на ТО и ТР, Kn=d/C; Vx – коэффициент вариации наработки на отказ при первой стратегии.

Значение коэффициента вариации наработки на отказ Vx принимаем по условиям предыдущей задачи равным 0,2 [6]. Определяем коэффициент относительных затрат: Kn= 62/340 = 0,18. Определяем коэффициент периодичности: ß = [2*0,18*0,2/(1+0,22)*(1-0,2)]0,2 = 0,554.Отсюда оптимальная периодичность: lo = 0,554*24 = 13,29 тыс. км.

Определяем целесообразность выполнения операции с периодичностью lТО=6,8 тыс. км: ß’ =6,8/24 = 0,28.

Для этого значения  и коэффициента вариации Vx = 0,2 предельное значение коэффициента (Кn)д = 0,26 (рисунок 10) [6] при фактическом значении согласно условию Kn= 0,2. Так как Kn<(Kn)д, то проведение данной операции по профилактической стратегии с периодичностью lТО = 6,8 тыс. км экономически рационально.

и коэффициента вариации Vx = 0,2 предельное значение коэффициента (Кn)д = 0,26 (рисунок 10) [6] при фактическом значении согласно условию Kn= 0,2. Так как Kn<(Kn)д, то проведение данной операции по профилактической стратегии с периодичностью lТО = 6,8 тыс. км экономически рационально.

Нижняя граница периодичности ТО, при которой данную операцию ещё целесообразно проводить профилактически, составляет 0,26 , то есть 0,26*24*6,24 тыс. км.

, то есть 0,26*24*6,24 тыс. км.

Вывод: таким образом, границы периодичности ТО, в которых выполнение этих операций целесообразно, составляют 6,24-13,29 тыс. км.