На протяжении длительного промежутка времени шнековые устройства применяются в промышленности и до сегодняшнего дня они не утратили своей значимости и являются одними из эффективных рабочих органов машин. В машинах и аппаратах пищевой промышленности шнековые устройства применяются в качестве универсальных рабочих органов, позволяющимих одновременно и непрерывно выполнять несколько функций.

В пищевой промышленности использование шнековых устройств позволяет непрерывно проводить процесс, снижает расход сырья и повышает санитарные показатели производства. Процесс прессования – один из распространенных процессов при производстве растительных масел и сухих животных кормов. При разработке безотходной технологии переработки продуктов убоя скота, производстве сухих животных кормов это решение является оптимальным. Процесс прессования используется с целью отделения жира из мясокостной шквары и выделения масла из семян масличных культур [1].

В настоящее время при разработке шнековых устройств проведено большое количество исследований. Однако эти научные работы являются обобщенными. Учитывая геометрические особенности конструкции при описании прессующих шнеков, выявлено, что для описания качественных и количественных характеристик процесса проведено недостаточное количество научных исследований.

Необходимость проведения многочисленных научных исследований, посвященных разработке прессующих шнеков, привела к выбору их в качестве основного объекта исследования. Учитывая, что необходимо развивать и совершенствовать производство и снижать мощность оборудования, то при интенсификации процесса прессования определяющим является оптимальная конструкция шнекового устройства, позволяющая повысить объем и качество вырабатываемой продукции.

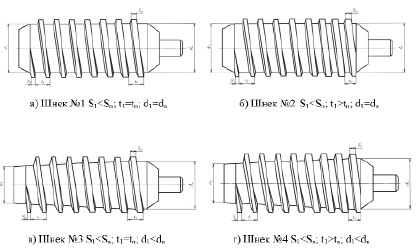

Используя принцип «черного ящика», можно описать процесс прессования с использованием разработанных конструкций прессующего шнека (рис. 1).

Основными факторами, имеющими определяющее влияние на процесс прессования в эксперименте являются геометрические размеры шнека: глубина канала h, ширина канала W, шаг витка t, и были выбраны значения уровней каждого фактора с учетом диапазонов технологических параметров, используемых в производственных условиях при работе шнековых прессов [2, 3].

Рис. 1. Различные конструкции цилиндрического и конусного типа прессующего шнека

Схема кодирования факторов в проводимых исследованиях

|

Фактор |

Скорость вращения шнека, w, рад/с, |

Соотношение геометрических размеров шнека от базового к варируемому |

||

|

Глубина канала шнека

|

Ширина канала шнека

|

Шаг витка шнека

|

||

|

Базовый уровень (0) |

2,93 |

2 |

1,8 |

1,1 |

|

Интервал варьирования |

2,09 |

1 |

0,6 |

0,1 |

|

Верхний уровень (+1) |

5,02 |

3 |

2,4 |

1,2 |

|

Нижний уровень (-1) |

0,84 |

1 |

1,2 |

1 |

Для исследования был составлен четырехфакторный план эксперимента, т.е. с его помощью были оценены 16 параметров полной кубической регрессии. Рассматриваемые факторы имеют количественную природу. Кодирование этих количественных факторов и определение их уровней проводилось с использованием безразмерных переменных:

,

,  ,

,  ,

,  .

.

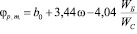

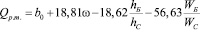

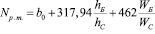

Математическая обработка результатов эксперимента, описанных многофакторными регрессионными уравнениями, характеризует качественные и количественные показатели шнека:

процентная доля жирности:

; (1)

; (1)

производительности:

(2)

(2)

мощности

(3)

(3)

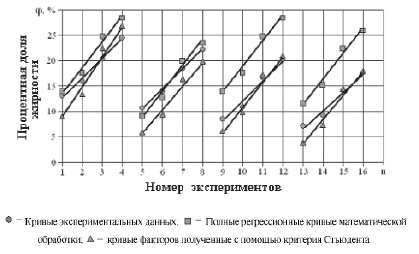

Рис. 2. Зависимость остаточной жирности при прессовании мясокостной шквары в различных конструкциях цилиндрического и конусного типа прессующего шнека

В процессе прессования были установлены: результаты экспериментальных исследований процесса прессования с целью определения оптимальных геометрических размеров прессующего шнека, зависимость остаточной жирности при прессовании мясокостной шквары в различных конструкциях прессующего шнека (на рис. 2). При постоянном внутреннем диаметре и шаге шнека производительность не снижается, в отличие от переменного шага.

В соответствии с рис. 2, кривые удовлетворяют уравнениям регрессии 1–3, полученные по принципу «черного ящика» и польностью описывают процесс прессования с использованием разработанных новых конструкций цилиндрического и конусного типа прессующего шнека.

При использовании разработанных новых конструкций цилиндрического и конусного типа прессующего шнека, с учетом глубины канала h, ширины канала W, шага витка t, ширины витка S, готовая продукция отвечает всем требованиям физико-механических, структурных свойств, а также соответствует стандартам.