Подъем строительства на качественно новый уровень возможен за счет последовательного проведения курса на дальнейшую его индустриализацию, существенного сокращения ручного труда, совершенствования структуры и организации строительного производства. Одним из ведущих факторов в решении задач сокращения себестоимости и сроков строительства, повышения производительности труда и общей эффективности строительного производства является комплексная механизация строительно-монтажных работ. Современное строительство основано на использовании обширного комплекса средств механизации и автоматизации технологических процессов, обеспечивающего интенсификацию строительного производства и являющегося важным фактором повышения производительности труда. Механизация строительных работ способствует сокращению продолжительности строительства, экономии трудовых затрат, улучшению условий труда, придают строительному производству динамический характер [1, 2, 3, 4].

Землеройно-транспортные машины осуществляют копание грунта и его транспортирование, при этом сама машина перемещается вместе с рабочим органом. К таким машинам относятся автогрейдеры, бульдозеры и скреперы. В зависимости от вида рабочего оборудования отделенный грунт накапливается перед отвалом или поступает в ковш, в котором он транспортируется к месту отсыпки. Основными преимуществами землеройно-транспортных машин являются возможность совмещения в одном рабочем цикле всего комплекса операций по копанию, перемещению и отсыпанию грунта с предварительным разравниванием и частичным уплотнением, а также простота конструкции и высокая производительность.

Автогрейдеры представляют собой самоходные землеройно-транспортные машины, предназначенные главным образом для ведения планировочных и профилировочных работ на грунтах 1….3 категорий. Их используют также для формирования и очистки кюветов, перемешивания грунта или гравия с вяжущими материалами, для разрушения дорожных покрытий при ремонте, уборке площадей и дорог от снега.

В отличие от бульдозера, основной отвал автогрейдера расположен не впереди, а между передними и задними колесами машины, что обеспечивает большую точность планировки, поскольку продольная база автогрейдера в несколько раз больше, чем у бульдозера, и, следовательно, при работе автогрейдера неровности грунта сказываются меньше.

Современные автогрейдеры изготовляют по единой принципиальной схеме в виде самоходных трехосных машин с полноповоротным отвалом и гидравлической системой управления рабочими органами.

Все виды работ выполняют последовательными и параллельными проходами при отвале, установленном в положение, соответствующее характеру выполняемой работы. Срезанный ножом грунт перемещается в сторону при угле захвата меньше 90° и впереди отвала – при угле захвата 90°.

Технологический процесс работы автогрейдера состоит из следующих операций: вырезание грунта отвалом, перемещение грунта, разравнивание и планировка площадки и откосов земляного сооружения [5, 6, 7].

Повышение производительности автогрейдеров связано, прежде всего, с положением рабочих скоростей машины, а также уменьшением количества проходов по одному следу, что в свою очередь, зависит от мощности двигателя и тягово-эксплуатационных характеристик автогрейдера.

Успешное проектирование строительных машин возможно с учетом правильного выбора параметров машины, обеспечивающих высокую производительность и экономичность.

В связи с этим, нами предлагается для расширения эксплуатационных возможностей автогрейдера установить на поворотном круге водило, которое связано с поворотным кругом управляемыми фиксаторами.

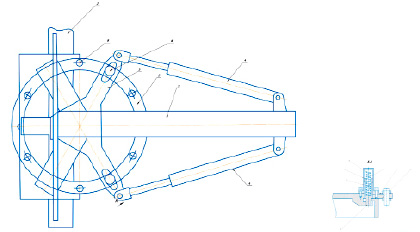

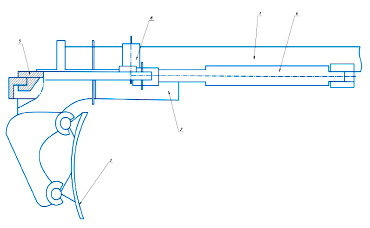

Рабочее оборудование автогрейдера (рис. 1, 2) содержит тяговую раму 1, поворотный круг 2 с отвалом 3 и гидроцилиндр управления положением поворотного круга 4, который установлен на раме. На поворотном круге смонтировано с возможностью поворота в горизонтальной плоскости водило 5, которое связано с поворотным кругом управляемыми фиксаторами 6.

Рис. 1. Рабочее оборудование автогрейдера: 1 – тяговая рама; 2 – поворотный круг; 3 – отвал; 4 – гидроцилиндр управления поворотным кругом; 5 – водило; 6 – управляемый фиксатор; 7 – шток-поршень; 8 – пружина; 9 – отверстие; 10 – наконечник

Рис. 2. Рабочее оборудование автогрейдера

Рабочее оборудование автогрейдера работает следующим образом. Фиксаторы 6 соединяют поворотный круг 2 с водилом 5 гидроцилиндрами 4, машинист поворачивает поворотный круг 2 в необходимое положение в пределах 60° в любую сторону. При необходимости поворота отвала 3 на угол больше 60° или развернуть отвал для работы задним ходом машинист освобождает фиксаторы, включив подачу масла в его полости Б, при этом шток-поршень 7 каждого фиксатора поднимается, сжимая пружину 8, и выходит из отверстия 9 поворотного круга 2. Повернув водило 5 в сторону, противоположную направлению поворота отвала, машинист снимает давление в полости Б фиксаторов и поршни 7 своими наконечниками 10 заскакивают в отверстия 9. Водило с поворотным кругом зафиксировано, и, при движении водила в рабочую сторону, отвал с кругом поворачивается на увеличенный угол. При последовательном управлении фиксаторами 6 и гидроцилиндрами 4 поворотный круг может быть повернут на любой угол или развернут полностью на 360°.

Таким образом, предлагаемое рабочее оборудование автогрейдера, которое содержит тяговую раму, поворотный круг с отвалом и установленные на тяговой раме гидроцилиндры управления положением поворотного круга, отличается от существующего тем, что, с целью расширения эксплуатационных возможностей автогрейдера, нами предлагается дополнительно установить на поворотном круге водило, которое, с помощью управляемых фиксаторов, связано с поворотным кругом, что дает возможность поворота поворотного круга в горизонтальной плоскости.

Технико-экономический расчет показал, что при внедрении в производство предлагаемого оборудования годовой экономический эффект составит около 2 млн. рублей, а срок окупаемости дополнительных капитальных вложений составит менее трёх месяцев.