Современные технологии, уровень глобализации и темпы роста экономики заставляют строить более высокие, массивные, тяжелые конструкции и сооружения. Мегаполисы расширяются, охватываются новые территории включая территории с неблагоприятными, сложными и экстремальными погодными условиями. Обеспечение надежности, работоспособности, ремонтопригодности и безопасности изделий, деталей, конструкций и сооружений является важным направлением в любой отросли. Данные факторы определяют актуальность исследования коррозионной стойкости металлов, т.к. они являются основой в строительстве любых комплексов, зданий и машин, от эксплуатации которых зависит безопасность и жизнедеятельность населения [1, 2].

Проблема расхождения результатов ускоренных испытаний изделий на коррозионную стойкость и результатов во время эксплуатации изделий при реальных условиях по-прежнему существует. Это происходит из-за сложности оценки процессов пассивации и растворения, протекающих на поверхности металлических покрытий. Для решения данной проблемы необходима автоматизация процесса оценки и обработки результатов.

Коррозия – это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой. Термин коррозии относится только к металлам и их сплавам. Для полимеров применительно определение «старение» аналогичное термину «коррозия» для металлов. Процесс коррозии – химический процесс, скорость которого сильно зависит от температурных условий [3]. По типу, коррозия делится на 4 вида: электрохимическая, водородная, кислородная и химическая коррозия. Электрохимическая коррозия – наиболее распространенный вид коррозии металлов, это разрушение металла в среде электролита с возникновением внутри системы электрического тока. Водородная коррозия – повреждение стали и ее охрупчивание под влиянием длительного воздействия водородной среды при повышенных температурах (200°С). Химическая коррозия – это процесс разрушения металла, вследствие взаимодействия металла и коррозионной среды без образования или воздействия электрического тока. Одновременно окисляется металл и идет восстановление коррозионной среды. Причиной возникновения коррозии является термодинамическая неустойчивость металлов. Они способны самопроизвольно переходить в более устойчивое состояние в результате соединения металла с окислительным компонентом среды. При этом, термодинамический потенциал системы уменьшится. Если изобарно-изотермический потенциал ΔG > 0 коррозия невозможна, ΔG < 0 коррозия возможна, ΔG = 0 система находится в равновесии.

Далее будет рассмотрен весовой метод проведения испытаний на коррозионную стойкость металлов. Для более эффективных испытаний, необходимо создать и применить модель или метод автоматизации оценки результатов испытаний, которые сократят время проведения испытаний и повысят их точность. Весовой метод заключается во взвешивании образцов до и после воздействия агрессивной среды. Образцы взвешиваются на весах с большой точностью, далее подвергаются воздействию агрессивной среды на определённый промежуток времени t. Показатель коррозии по потере веса в г/м2•ч находится следующим образом: разность веса образца до и после испытания относится к общей площади поверхности образца (в м2) и одному часу испытания. Этот показатель называют скоростью коррозии металла (j).

j = Δ(m/t)S.

Скорость коррозии пересчитывают на потерю веса в г/м2•год. Скорость проникания коррозии (Y) в мм/год определяют по формуле

Y = (j/δ)10–3,

где δ – плотность металла, г/см3.

Полученные результаты сравнивают с данными ГОСТа. По ГОСТ 13819-68 оценку коррозионной стойкости черных и цветных металлов, а также их сплавов при условии их равномерной коррозии проводят по десятибалльной шкале коррозионной стойкости.

В случае добавления ингибитора, защитное действие ингибитора оценивают коэффициентом торможения (K) и степенью защиты (Z).

K= j/ji,

где j и ji – скорость коррозии без и с применением ингибитора).

Z = (1 – 1/K)100 %.

Значение эффективной энергии активации процесса коррозии W определяют на основе температурной зависимости:

W = –2,3Rtg α;

tg α – угловой коэффициент зависимости lgj–1/T, R=8,31 Дж/моль К, R – универсальная газовая постоянная.

Для построения модели автоматизации оценки результатов испытаний необходимо прибегнуть к предмету и средствам «автоматизации производственных процессов». Автоматизация производственных процессов есть совокупность мероприятий по разработке технологических процессов, созданию и внедрению высокопроизводительных автоматически действующих средств производства, обеспечивающих непрерывный рост производительности труда, а также созданию и применению автоматизированных комплексов исследований и испытаний материалов и изделий из них [1]. Автоматизированная система управления технологическим процессом – это комбинированная (полуавтоматическая) система управления, обеспечивающая автоматизированный сбор и обработку информации, необходимой для оптимизации управления технологическим объектом в соответствии с принятым критерием. Создать модель и написать программу автоматизации оценки результатов испытания можно с помощью следующих программ: MATLAB – высокоуровневый язык и интерактивная среда для программирования, численных расчетов и визуализации результатов и SIMULINK.

При подготовке образца к испытанию, перед процедурой корродирования, существует возможность термобароциклирования образца в БЭТА-анализаторе. Метод термобароциклирования позволяет в течение нескольких циклов сформировать адаптивный термобароцикл испытания любого материала с квазиизотермическими и квазиизобарическими участками в окрестностях особых точек его фазовых состояний (плавления, испарения и т.д.). Баро-электро-термо-акустический (БЭТА) анализатор -это разработка, поданная Донским государственным техническим университетом на конкурс 2012 года № 2012–220–03–247, в которой под руководством д.ф.-м.н. Заворотнева Ю.Д. из Донецкого физико-технического института НАН Украины, предлагалось создать баро-электро-термо-акустический (БЭТА) анализатор и лабораторию мирового уровня на базе ДГТУ.

Проведем испытание на коррозионную стойкость 6 одинаковых образцов железа площадью 1,25 см2 каждый. 3 образца будут погружены в 1 молярный раствор серной кислоты (плотность 1,06). Другие 3 образца будут погружены в раствор серной кислоты с добавлением ингибитора (0,01 молярный раствор органического вещества в растворе кислоты). Испытание проводится 24 часа при комнатной температуре. Образцы были взвешены до и после испытания. Результаты приведены в табл. 1.

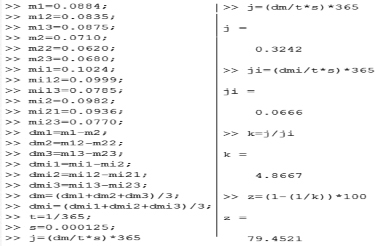

Далее данные вносим в среду для численных расчетов и визуализации результатов-MATLAB.

Данные испытания

|

Состав раствора |

№ образца |

m1, г |

m2, г |

|

1М H2S04 |

1 |

0,0884 |

0,0710 |

|

2 |

0,0835 |

0,0620 |

|

|

3 |

0,0875 |

0,0680 |

|

|

0,01М р-р инг. |

4 |

0,1024 |

0,0982 |

|

5 |

0,0999 |

0,0936 |

|

|

6 |

0,0785 |

0,0770 |

Рис. 1. Ввод данных и вывод результатов

Значения основных величин, определяющих коррозию автоматически посчитаны в программе. Скорость коррозии j = 0,3242; скорость коррозии в среде с ингибитором ji = 0,0666; коэффициент торможения коррозии ингибитором К=4,8667; степень защиты Z = 79 %.

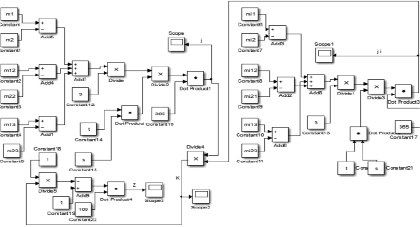

Модель автоматизации оценки результатов построим с помощью графической среды имитационного моделирования Simulink. Интерактивная среда Simulink позволяет применять развитый модельно-ориентированный подход при разработке систем управления. Дополнительные пакеты расширения Simulink позволяют решать весь процесс от создания модели до тестирования, проверки и аппаратной реализации.

Рис. 2. Модель автоматизации

Построенная модель автоматизации процесса обработки результатов повышает эффективность испытаний. Модель позволяет уменьшить расхождения результатов испытаний с результатами при реальных условиях эксплуатации, сокращает время проведения испытаний, повышает точность испытаний. Так же, модель позволяет работать с большим количеством испытуемых образцов. Перечисленные достоинства способствуют увеличению надежности будущих конструкций, построенных из испытуемых материалов.