Ежегодно потребность в тепловой энергии в мире возрастает. Это приводит к росту количества промышленных и отопительных котельных. С их увеличением возникают проблемы, связанные с «выжиганием кислорода» из атмосферы и ростом выбросов вредных веществ в окружающую среду. Так из дымовых труб котельных и ТЭЦ в окружающую среду выбрасываются такие вредные вещества, как оксиды серы, азота, угарный газ (СО), сажа и другие остатки углеводородного топлива – из-за их неполного сгорания.

Как известно, большинство объектов теплоэнергетики с помощью строительства «дымовых труб» соответствующей высоты, рассеивают вредные выбросы. Однако, это не избавляет от нарушений двух основных природных циклов, обеспечивающих жизнедеятельность на нашей планете:

– цикл круговорота кислорода в системе атмосфера-биосфера-гидросфера;

– цикл круговорота воды в системе гидросфера/геосфера-атмосфера;

– семилетний цикл круговорота углерода в системе атмосфера-биосфера-геосфера/гидросфера. Котельные и ТЭЦ нарушают их, сжигая углеводородное топливо, и выбрасывая воду и углерод в атмосферу, изменяя тем самым климат на планете [1].

Кроме того, котельные и ТЭЦ являются одними из самых уязвимых, с точки зрения пожаров, объектов техносферы. В случае неконтролируемого процесса горения, они подвергают опасности жизни людей, а также приносят огромный материальный ущерб.

К другим серьёзным недостаткам объектов теплоэнергетики, а именно паровых котельных относятся:

– неэффективное использование избыточной энергии пара, которая в ходе технологического процесса, бесполезно утилизируется в специальных редукционно-охладительных установках (РОУ)[2].

– использование воды в паровых котлах приводит к образованию в них накипи, которая может вывести их из строя [3].

С помощью современных технологий можно устранить эти и многие другие проблемы объектов теплоэнергетики, например, добиться полного сгорания топлива, тем самым существенно сократив выбросы вредных веществ в атмосферу. Для этого, например, топливо следует сжигать не в атмосферном воздухе, а в кислороде [4].

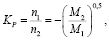

Способы сепарации воздуха на кислород и азот известны давно, и осуществляются криогенными установками. Но в наше время, в связи со стремительным развитием наноматериалов и нанотехнологий, можно найти более эффективные способы сепарации воздуха. Так, например, этот процесс можно осуществить с помощью – мембранных установок. Себестоимость кубометра азота и кислорода, получаемых мембранными установками, на порядок дешевле криогенных. Кроме того, мембранные сепараторы способны вырабатывать кислород на месте, т.е. не требуют специальных средств хранения и транспортировки.

Принцип мембранной сепарации воздуха (МСВ) хорошо известен и широко используется, в т.ч. за рубежом – это кнудсеновская диффузия, в соответствии с которой компоненты разделяемой смеси проникают через поры мембраны с различными скоростями, в связи с чем, коэффициент разделения смеси зависит от молекулярных масс [5]:

(1)

(1)

где n1 и n2 – числа молей компонентов соответственно, с молекулярными массами M2 и M1.

Атмосферный воздух на 78% состоит из азота, на 21% – из кислорода и на 1% из других газов. Каждый газ обладает собственным коэффициентом проницаемости, характеризующим его способностью проходить через мембрану. Кислород представляет собой «быстрый» газ, который диффундирует через стенку мембраны, в то время как азот проходит через внутреннюю поверхность волокна, таким образом, на двух выходах мембранного сепаратора получаются два потока газов. Первый обогащён кислородом, а второй азотом. Затем, азот и кислород по трубам (рис. 1) выводятся напрямую к тому месту, где требуется их практическое применение [6].

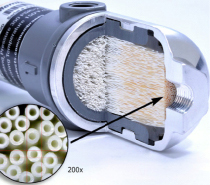

Повысить эффективность сгорания жидкого топлива котельных и ТЭЦ, тем самым снизив их экологический вред, и повысив их энергосбережение, можно применив подсистему ультразвукового и магнитоэлектрического подавления и контроля «топливного вреда», которая базируется на использовании ультразвуковых форсунок. В ультразвуковых форсунках реализован комбинированный способ распыливания топлива, совмещающий использование эффекта закрученной струи жидкости, кинетической энергии вихревого потока распылителя и акустических колебаний среды [10].

Рис. 1. Мембраны сепаратора фирмы «PRISM PA»

Рис. 2. Схема ультразвуковой форсунки

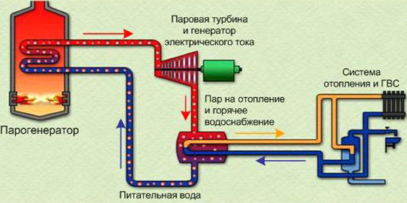

С помощью азота, накопленного в результате сепарации кислорода из воздуха, целесообразно решить проблему пожарной безопасности технологических процессов котельных и ТЭЦ, реализовав автоматизированную систему предотвращения и подавления пожаров, локальным введением охлажденного азота, т.к. известно, что понижение концентрации кислорода делает невозможным процесс горения [7]. Тушение азотом имеет преимущества перед другими способами пожаротушения, так как в отличие от водяных систем, не повреждает электротехническое оборудование [4].

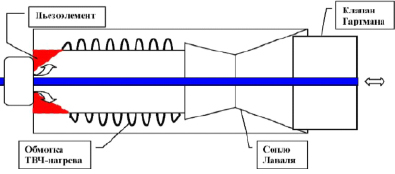

Современные технологии способны также устранить проблему неэффективного использования избыточного давления пара. Так, например, паро-винтовые машины (ПВМ) могут когенерировать неиспользуемый энергетический потенциал поровых котельных в электрическую энергию, тем самым, превратив их в мини-ТЭЦ. ПВМ может полностью обеспечить предприятие электроэнергией, в несколько раз дешевле, по сравнению с действующими тарифами, а также поставлять её на сторону. При этом, без дополнительного сжигания топлива и минимальными затратами на эксплуатацию. Согласно расчётам, ПВМ может вырабатывать электроэнергию, себестоимость которой 35–45 копеек за 1 кВт.

К другим достоинствам и преимуществам ПВМ можно отнести:

• высокий КПД – до 70% – и работа в широком диапазоне мощностей;

• увеличенный до 60 тыс. часов моторесурс и возможность возобновления работы после капитального ремонта;

• исключительная надежность и ремонтопригодность;

• возможность размещения в существующих помещениях котельных, благодаря небольшим размерам и массе [8].

ПВМ фактически представляет собой модифицированный тип парового двигателя, специализирующийся на преобразовании механической энергии, полученной за счёт давления пара, в электрическую. ПВМ разработана в России, и не имеет аналогов в мире [2].

Как говорилось ранее, использование воды, из-за содержания в ней ионов (Са2+ и М2+), в паровых котлах создает проблему накипеобразования, которая может вывести оборудование из строя. Для предотвращения образования накипи в большинстве паровых и водогрейных котлах используют химводоочистку, что требует немалые регулярные дополнительные издержки на катионные фильтры. Однако, возможно создание более экономного способа устранения проблем связанных с примесью воды. Так, например, вместо использования подсистемы химводоочистки, эффективнее создать, разработанную в институте имени Кржижановского, подсистему оптимизации тепломассобмена в котле, базирующейся на замене воды и пара на соответствующие агрегатные состояния элегаза («Хладон-510») [9].

Рис. 3. Конструкция ПВМ для мини ТЭЦ

Помимо использования сепарированного кислорода и ультразвуковых форсунок, в процессе сжигания топлива, для снижения выбросов вредных веществ в атмосферу возможно использование «биотуннелей», сформированных из вечнозеленых и сезонных сортов деревьев и кустарников, включая генетически измененную коноплю [9].

Как говорилось ранее, современные объекты теплоэнергетики нарушают природные циклы кислорода, воды и углерода. Однако, СО2 и Н2О могут поглощаться природным фотосинтезом деревьев и кустарников (с выделением О2 в атмосферу). Так за один теплый солнечный день 1 Га лесных насаждений поглощает из воздуха 220–280 кг СО2 и выделяет 180–200 кг О2 [1]. Далее, углерод и вода могут утилизироваться в геосферу с помощью биогумусной и биотермической технологии, основанной на природных процессах разложения их опада (гниения, употребления фитомассы в качестве пищи животными и др. способы превращения опада в почве).

Рис. 4. Структурная схема автоматизированной систем управления противопожарной защиты мини-ТЭЦ

Таким образом, можно выделить следующие способы устранения основных недостатков типовых проектных решений АСУ ТП объектов теплоэнергетики [4]:

• использование паровых винтовых машин для когенерации неиспользуемого энергетического потенциала паровых котельных в электрическую энергию, тем самым, превратив их в мини-ТЭЦ;

• создание подсистемы оптимизации тепломассобмена в паровом котле, баризующейся на замене воды и пара на соответствующие агрегатные состояния элегаза (например, «Хладон-510»), позволяющей ликвидировать подсистему химводоочистки и издержки, связанные с ней;

• модернизация подсистемы управления розжигом горелочных устройств котлоагрегатов, на предмет оптимизации горения углеводородного топлива с помощью сепарированного из воздуха кислорода, в результате чего достигается экономия и полное сгорание углеводородного топлива, и из выбросов исключаются наиболее токсичные (СО, NOx, и др.), а также ультразвукового впрыска жидкого топлива, если котел работает на жидком топливе или имеет резервный режим работы на нём,

• создание подсистемы противопожарной защиты помещений и оборудования котельных и ТЭЦ сепарированным из воздуха азотом, вместо «водяных методов и средств».

• создание вместо труб котельных, ТЭЦ и ГРЭС «выпускных коллекторов» необходимой пропускной способности и создание «биотуннеля» («биоквартала»), т.е. «экранирование» выпускного коллектора от окружающей среды обсадкой вечнозелеными и сезонными сортами деревьев и кустарников, с соответствующей «производительностью поглощения», и автоматизация его функционирования.