Дизельные двигатели широко используются в автомобильной промышленности из-за их лучшей экономии топлива по сравнению с обычных бензиновыми двигателями, в результате их повышенной тепловой эффективности. Несмотря на эти преимущества, дизельные двигатели страдают от экологических недостатков, таких как высокие уровни выхлопных газов NOx (оксиды азота) и твердых частиц.

Некоторые из ключевых технологий для контроля выбросов NOx – это контроль впрыска топлива, контроль состояния заряда в цилиндре, рециркуляция отработавших газов (EGR) и управление составом топлива. EGR является одним из наиболее привлекательных технологий для сокращения выбросов NOx, но уменьшение NOx сопровождается увеличением твердых частиц и плохого сгорания.

Загрязнение смазочного масла дизельной сажей – это ключевой фактор, связанный с повышенным износом двигателя. Механизм износа до сих пор не полностью понят и в этой области необходимы более фундаментальные исследования. Похоже, что двигатели, которые производят относительно низкий уровень твердых частиц в выхлопных газах, показывают значительный уровень загрязнения сажей смазку, что приводит к отказу смазки.

Этот сбой смазки является одной из основных причин износа двигателей. Из-за изменений химических свойств, в основном вызванных накоплением сажи в моторном масле, смазка перестает выполнять свои функции. Это приводит к увеличению вязкости моторного масла, что ведёт к прокачиваемости проблемы и отказу смазывать стенки цилиндров в результате чего происходит контакт металл-металл [1, 2].

Изменения в составе топлива могут значительно изменить физическую структуру и поверхностную химию сажи.

Для сохранения работоспособности двигателя важно понять, когда отложения сажи достигнут критической точки, и появится риск контакта «металл-металл».

Для решения данной задачи предлагается установить в оборудование вискозиметр. Это позволит достичь синхронной регистрации изменения физических параметров масла и химических процессов.

Вязкость – свойство жидкостей оказывать сопротивление перемещению одного слоя относительно другого. Количественно вязкость характеризуется значением динамической вязкости или коэффициентом внутреннего трения. Характерной особенностью этого вида трения является то, что оно наблюдается не на границе твердого тела и жидкости, а во всем объеме жидкости [3].

Вискозиметр – прибор для измерения вязкости.

Существует несколько методов измерения вязкости, таких как: капиллярный метод, метод падающего шарика, ротационный метод, ультразвуковой метод и вибрационный метод. Мы остановились на вибрационном и ультразвуковом методах, так как они лучше всего подходит для нашей задачи.

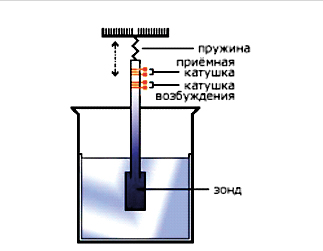

Вибрационный метод вискозиметрии базируется на определении изменений параметров вынужденных колебаний тела правильной геометрической формы, называемого зондом вибрационного вискозиметра, при погружении его в исследуемую среду. Вязкость исследуемой среды определяется по значениям этих параметров, при этом обычно используется градуировочная кривая вискозиметра (для случая примитивного вибрационного вискозиметра; в целом, не теряя общности, этот принцип переносится и на более сложные приборы) [4].

Вибрационный метод, или метод поступающих колебаний тела в жидкости, обладает рядом преимуществ таких как: проведения измерений при высоких температурах и давлениях, возможность автоматизации измерений, высокая чувствительность к измеряемой величине вязкости.

Предлагается использовать вискозиметр Solartron 7827, он предназначен для непрерывного измерения вязкости жидкости. Также измеряет температуру и плотность (рис. 1).

Рис. 1. Вибрационный метод вискозиметрии [5]

Легко монтируется в байпасную линию, трубопровод, открытый и закрытый резервуар, агрегат высокого давления или проточную камеру подачи пробы.

Измерения: динамическая вязкость, плотность, вычисление кинематической вязкости.

Принцип работы – вибрационный. Вязкость жидкости, в которую погружен колебательный элемент, измеряется с помощью определения уровня демпфирования жидкостью резонирующего элемента – камертона.

Преимущества: – Отдельная калибровка каждого диапазона измерений вязкости – Автоматическое переключение с одного диапазона на другой – Большой выбор материалов обеспечивает широкий спектр применения вискозиметра. Возможен монтаж, вибрационного зонда в емкость с маслом, например, в уровень, и вывод результатов на приборную панель автомобиля, что поможет автоматически отслеживать загрязнение масла, вовремя его заменить и избежать поломки двигателя [6].

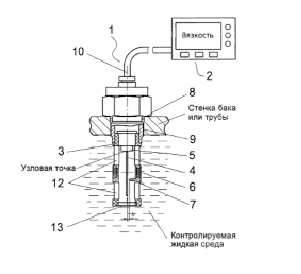

Вторым вариантом является ультразвуковой вискозиметр (рис. 2). Например, ВАВ-3, он базируется на принципе демпфирования, который заключается в необратимом переносе энергии, полученной им, в тепло или же разрушение материала. Если стержень из металла, помещенный в жидкость, малым промежуточным ударом заставит подвергаться колебанию, то, буквально, через некоторое время эти колебания исчезнут или же уменьшатся. Тогда скорость спадания амплитуды станет зависеть от вязкости среды. Поэтому можно сделать вывод, что чем больше вязкость среды, тем интенсивнее колебания затухают [7].

На рис. 2 приведена схема встроенного вискозиметра в цистерне с жидкой средой.

Рис. 2. Схема ультразвукового вискозиметра [7]

Эта схема включает в себя: датчик - 1 и электронного блока - 2. Сам датчик включает корпус - 3, куда прикреплен через демпфирующий соединение - 5 магнитострикционный элемент - 4 в его соединенной точке.

Ультразвуковой вискозиметр несложен в устройстве, мал в размерах, и обеспечивает большую вероятность верных измерений. Так же он в десять раз дешевле вибрационных аналогов.

Смысл ультразвукового метода заключается, в том, что в среду погружают магнитострикционную пластинку, зонд вискозиметра, наматываемая катушкой. Вследствие этого появляются короткие импульсы тока длительностью примерно 20±10 микросекунд. Эти импульсы тока способствуют возникновению колебаний. Согласно закону сохранения, во время колебаний пластинки в катушке обнаруживается электродвижущая сила, уменьшающаяся со скоростью и зависящая от вязкости среды. После этого, при уменьшении электродвижущей силы до определенного значения, новый импульс попадает в катушку. В результате вискозиметр устанавливает вязкость среды по частоте следования импульсов. Ультразвуковые устройства - вискозиметры - применяются, преимущественно, для постоянного наблюдения разных жидкостей в технологичных потоках. Выбор прибора зависит от того, что более приоритетно, его цена или точность измерений. Вискозиметры, действие которых основано на ультразвуковом методе вискозиметрии, нельзя отнести к классу вискозиметров с широким диапазоном измерений. К классу высокотемпературных вискозиметров их также нельзя отнести в силу величины относительной погрешности, возникающей при высокотемпературной вискозиметрии и свойств материалов прибора. Но они многократно выигрывают в цене у вибрационных вискозиметров.

Смысл технологии заключается в том, что она должна безошибочно определять момент, когда масло пришло в негодность. Ее интеграция в устройство автомобиля, позволит легко отслеживать данный момент. Это поможет своевременно менять маcло, что многократно продлит срок службы двигателя.