Главным блоком в работе электроподстанции является блок трансформатора напряжения, в состав которого входит силовой трансформатор, в котором используется принцип электромагнитной индукции, для преобразования значения напряжения переменного тока без изменения его частоты. Может преобразовываться как значение напряжения, так и его система (трехфазная, однофазная) с сохранением мощности (с учетом КПД) [1].

Типы трансформаторов подразделяются [1, 2]:

– по конструкции магнитопровода (стержневые, броневые, бронестержневые, тороидальные);

– по назначению (силовые, измерительные, испытательные, радиотрансформаторы, специального назначения);

– по виду охлаждения (воздушные, масляные, сухие);

– по числу фаз (однофазные, трехфазные);

– по числу обмоток (двухобмоточные, трехобмоточные).

В связи с тем, что маслянные трансформаторы являются наиболее распространенными и пожароопасными, в настоящей статье представлен метод и модель подсистемы экспресс-диагностики текущих свойств трансформаторного масла, которые позволяют предотвратить аварии и пожары на трансформаторах, а также снизить эксплуатационные затраты на их техническое обслуживание.

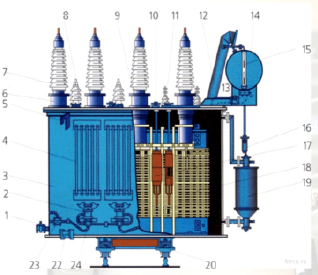

Как правило, в зависимости от мощности и конструкции силовые маслянные трансформаторы (рис.1) включают в себя следующие основные элементы [3].

Рис. 1. Чертеж трехфазного масляного трансформатора: 1 – кран; 2 – вентилятор; 3 – бак с трансформаторным маслом; 4 – радиатор; 5 – крюк; 6 – переходный фланец с установкой трансформаторов тока; 7 – ввод 110 кВ; 8 – ввод 35 кВ; 9 – бумажно-бакелитовый цилиндр ввода 10 кВ; 10 – привод переключающего устройства (ПБВ); 11 – ввод НН (10 кВ); 12 – выхлопная труба; 13 – газовое реле; 14 – расширитель; 15 – маслоуказатель, 16 – воздухоосушитель; 17 – переключатель обмотки ВН; 18 – обмотка ВН; 19 – термосифонный фильтр; 20 – каретка; 21 – распределительная коробка; 22 – площадка для установки домкрата; 23 – магистральная коробка

Обмотки трансформатора выполняют из изолированных медных проводов круглого или прямоугольного сечения. Обычно первой наматывается обмотка низкого напряжения, поскольку уменьшаются затраты на изолирование обмотки от сердечника. Между отдельными слоями обмоток, а также между самими обмотками при изготовлении предусматривают пустоты для циркуляции охладителя, как правило масла, которое отбирает тепло от обмоток и передает его в окружающую среду через радиаторные трубки. Масляная система охлаждения оборудована устройствами для компенсации температурного расширения масла и удаления из него влаги. Имеются устройства защиты, которые размыкают электрическую цепь при резком повышении давления и клапаны сброса давления [3].

Силовые трансформаторы работают с большими значениями напряжений и мощностей, поэтому их надежность во многом зависит от правильности и полноты технического обслуживания. Для оборудования, которое установлено в местах с постоянным нахождением дежурного персонала, производятся ежедневные осмотры с контролем температуры и давления, а также следующих показателей [3]:

– уровня масла?

– степения истощения влагопоглотителя?

– состояния устройств регенерации масла?

– отсутствия подтеканий и механических повреждений корпуса и радиаторных трубопроводов.

В процессе эксплуатации трансформаторного масла необходимо периодически контролировать его состояние в баке трансформатора и баке контактора устройства РПН, путем физико-химического и хроматографического анализа. При этом отбор проб производится на работающем трансформаторе (таб) или сразу после его отключения [3, 4].

Периодичность отбора проб масла

|

Место отбора |

Периодичность отбора |

|

|

для физико-химического анализа |

для хроматографического анализа растворенных в масле газов |

|

|

Бак трансформатора |

Через 10 дней, один месяц, три месяца, после включения, впоследствии – один раз в три года, а также при аварийном отключении трансформатора |

Через 3 дня, 1 месяц, 3 месяца, 6 месяцев после включения и далее – один раз в 6 месяцев, а также при аварийном отключении трансформатора и при действии газового реле “на сигнал” |

|

Бак контактора устройства РПН |

Через каждые 5000 (РНОА) 3000 (РС) или 50000 (SCV, SDV-3) но не реже одного раза в год |

Не выполняется |

|

Вводы на напряжение 110 кВ и выше |

Согласно инструкции на вводы |

|

Примечание. РНОА – регулятор напряжения однофазный с активным сопротивлением; РС – регулятор ступенчатый; SCV, SDV-3 – переключающие устройства.

Комплекс программнотехнических средств АСУ ТП электроподстанции предназначен для автоматизации технологических процессов по преобразованию и распределению электроэнергии на подстанции и выполняет следующие функции [5]:

– сбор, обработка и хронологическая регистрация аналоговой и дискретной информации о работе оборудования в нормальном режиме?

– формирование, автоматическое обновление, архивирование информационной базы данных нормального режима работы?

– автоматическое составление и ведение суточных ведомостей?

– автоматическое регулирование напряжения согласно диспетчерскому графику?

– контроль энергопотребления?

– контроль и диагностика параметров режима, вышедших за пределы установленных норм?

– контроль и диагностика цепей оперативной блокировки?

– контроль правильности выполнения оперативных переключений?

– контроль температуры и автоматическое управление охлаждением трансформаторов?

– контроль давления и учет наработки компрессорных установок?

– контроль сопротивления изоляции цепей постоянного тока?

– отображение схем подстанции в реальном масштабе времени.

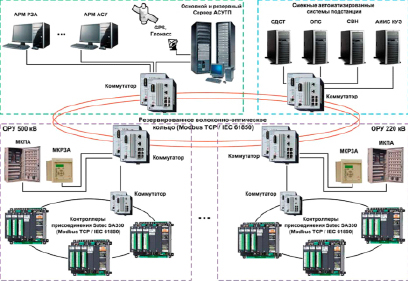

Структура АСУ ТП, как правило, построена на основе территориально-распределенной информационно-вычислительной системы (рис. 2), имеющей три уровня управления и обработки [5]:

Первый (нижний) уровень – это сеть программируемых микропроцессорных контроллеров, размещенных непосредственно около силового и измерительного оборудования и ведущих процесс сбора и предварительной обработки первичной информации и выполняющих задачи местного управления оборудованием.

Второй уровень – управляющая ЭВМ – концентратор информации управляет сетью низовых контроллеров, ведет обработку информации в реальном времени, формирует и поддерживает базы данных в суточном интервале, выполняет автономные процессы управления. Обмен информацией между низовыми контроллерами и концентратором осуществляется по волоконнооптическим линиям связи, что обеспечивает защиту информации от помеховой обстановки на подстанции.

Третий уровень ПЭВМ – с двумя мониторами, обеспечивающая диспетчера подстанции всеми видами информации (схемы, таблицы, бланки, графики, ведомости, контрольно-диагностические, предупредительные и аварийные сообщения, рекомендации по действиям в нештатных ситуациях, справочные и архивные данные по функциональным задачам и т.д.) необходимой для сопровождения и контроля технологических процессов.

Однако ни одна из перечисленных выше систем и технологических процессов не решает проблем экспресс-контроля текущего состояния трансформаторного масла и изменение его пожарной опасности.

Рис. 2. Пример структурной схемы АСУ ТП подстанции

Автоматизированный комплекс диагностики и испытаний веществ и материалов [6] позволяет определить 18–ти параметрическую функцию жизненного цикла (ВФЖЦ) трансформаторного масла (его «образ»), в которой вместо механических параметров (модуль Юнга, коэффициент Пуассона и др.) измеряются и вычисляются динамическая и кинематическая вязкости – F (Р, Т, m, ℓ, ρ, λ, a, CР, Н, η, ν, σ, ε, tgδ, μ, А, dNa/dt).

Нетрудно показать, что большинство качественных показателей пожарной опасности и исходного образца, и «состаренного», а также дополнительные количественные параметры, которые позволяют «связать» их с «пожарными» характеристиками по ГОСТ 12.1.004, вычисляются из ВФЖЦ.

Как показали исследования [6, 7], с помощью измерения диэлектрической проницаемости и тангенса угла потерь масла с помощью, например, коаксиального емкостного датчика, можно контролировать динамическую и кинематическую вязкости без отбора проб, т.е. в реальном масштабе времени. Это является необходимым и достаточным условием дополнения АСУТП электроподстанции подсистемой диагностики масляных трансформаторов, путем установки емкостных датчиков на масляных трансформаторах (рис. 1) и соответствующего программного обеспечения на тех же контроллерах и компьютерах (рис. 2).

Такой подход позволит, во-первых, значительно повысить надежность масляных трансформаторов, во-вторых, полностью предотвратить пожары на электроподстанциях из-за масляных трансформаторов, в-третьих, значительно снизить затраты на эксплуатацию, т.к. отпадет необходимость в отборе проб и проведении периодического хроматографического и физико-химического анализов трансформаторного масла.