Актуальность данной работы не вызывает сомнения в связи с тем, что одним из широко применяемых и востребованных углеродосодержащих материалов на сегодняшний день является силицированный графит, ввиду его коррозионной и эрозионной стойкости, сочетающего высокую жаропрочность, жаростойкость и стойкость к многократным теплосменам [1].

Цель работы: исследовать принципиальную возможность получения силицированного графита методом порошковой металлургии.

В качестве исходных материалов для получения силицированного графита была использована графитсодержащая композиция. Для проведения экспериментов была подготовлена шихта с различным соотношением компонентов, которые представлены в табл. 1.

Таблица 1

Соотношение процентных составов образцов

|

Наименование образцов |

Процент от общей массы, % |

|

|

SiO2 |

C |

|

|

Серия А |

40 |

60 |

|

Серия В |

70 |

30 |

|

Серия С |

60 |

40 |

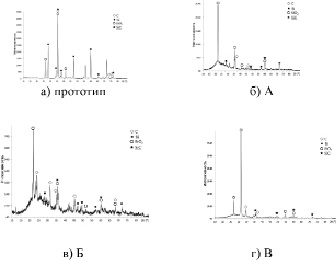

Установление фазового состава полученного материала осуществлялось на рентгеновском дифрактометре ДРОН–3 с автоматической записью результатов в файл в виде таблицы углов и интенсивностей. Рентгенографирование велось в пошаговом режиме на медном излучении. Обработка дифрактограмм сводилась к удалению фона, нахождению угловых положений линий и определению их интенсивностей. Для определения фазового состава был взят прототип силицированного графита [2]. Как видно на рисунке 1а в прототипе силицированного графита наблюдается присутствие трех фаз: карбид кремния (SiC), свободный углерод (С) и кремний (Si). Это соответствует трехфазному составу силицированного графита, содержащий углерод, карбид кремния и непрореагировавщий или свободный кремний.

Карбид кремния имеет исключительно высокую твердость, уступая только алмазу и карбиду бора. Материал хрупкий, устойчив в различных химических средах, в том числе при высоких температурах. В основе технологии лежит инфильтрация внутрь графитовой заготовки кремния (в виде расплава кремния или его паров или газа, разлагающегося с образованием кремния, например силана или окиси кремния). В результате взаимодействия с кремнием при температуре порядка 1600 °С, часть графита образует SiC, однако в составе заготовки остается как не прореагировавший графит, так и свободный кремний. Полученный материал обычно имеет плотность от 2,2 до 2,8 г/см3, хотя, применяя силицирование из газовой фазы, можно добиться более высокой плотности [3].

По данным рентгенофазового анализа (рисунка 1 б в г) видно, что материал, полученный при взаимодействии технического углерода с кварцевым песком, имеет аморфное состояние. Выявлено, что диоксид кремния (SiO2) и карбид кремния (SiC) имеют гексагональную структуру с параметром кристаллической решетки 0,4903 нм и 0,3073 нм соответственно. Также обнаружены: углерод, кремний, что приводит и к предварительному разогреву системы с последующим образованием карбида (SiO2+3C→SiC+2CO), который соответствуетпо структуре силицированному графиту. Тем не менее, при процессе получения силицированного графита сохранилось фаз диоксид кремния (SiO2) которые обладают высокой твердостью и прочностью.

Рентгенофазовая дифрактограмма опытных образцов

Заключение

Экспериментальным путем были определены основные требования к компонентам для получения силицированного графита, отработаны технологические режимы спекания, определенаоптимальная температура (1550°С) и время протекания процесса (50 мин с последующим охлаждением до комнатной в инертной среде рабочей камеры ВЧГ-135).

Анализ полученных экспериментальных данных показал:

– методом рентгеноструктурного анализа выявлено, что полученнаяосновная фазаимеет искомую гексагональную структуру карбида кремния (SiC) с параметром кристаллической решетки 0,3073 нм.