Одним из перспективных методов снижения потерь от испарений нефти и нефтепродуктов, является рекуперация паров углеводородов, посредством эффекта Ранка-Хилша, реализуемого в трехпоточной вихревой трубе. Вихревой эффект, или эффект Ранка реализуется в процессе течения интенсивно закрученного потока по асимметричному каналу, на торцевых поверхностях которого устанавливаются ограничительные элементы – дроссель на «горячем» и диафрагма с центральным отверстием на «холодном» концах трубы. При определенном сочетании режимных и конструктивных управляющих параметров из отверстия диафрагмы истекает некоторая охлажденная часть исходного закрученного потока, а из дросселя – другая подогретая часть [1]. Для исследования процесса вихревой рекуперации на кафедре нефтегазового дела и нефтехимии ДВФУ разработана и сконструирована лабораторная установка (рис. 1) [2].

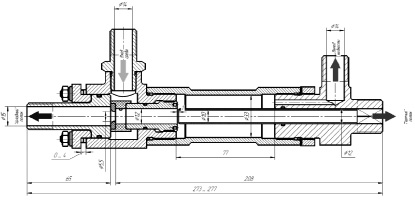

Основным объектом исследования на стенде является трехпоточная вихревая труба (ТВТ) с низкотемпературным сепарационным узлом (рис. 2). Сопло было исполнено в виде улитки «по Меркулову» с площадью проходного сечения 11,27 мм2, высотой 2,5 мм и шириной 6 мм.

Основная функция ТВТ – это получение углеводородного конденсата, который образуется вследствие охлаждения паровоздушной смеси (пары углеводородов), и его выделение из газового потока. Одним из основных показателей эффективности установки, является количество отсепарированного углеводородного конденсата, который будет отделяться в ТВТ [2]. Для оценки количества углеводородного конденсата, который может быть получен в результате работы вихревой трубы, в данной работе предлагается метод расчета процесса конденсации углеводородного газа в ТВТ, с учетом экспериментальных данных полученных при работе вихревой трубы на воздухе.

В качестве расчетной смеси принята смесь следующего состава (табл. 1).

Рис. 1. Сконструированная лабораторная установка

Рис. 2. Исследуемая ТВТ

Таблица 1

Компонентный состав исследуемой смеси

|

Компонент |

w, об, % |

w, m, % |

X0, % |

|

N2 |

73,8 |

64,1 |

73,4 |

|

CO2 |

14 |

19,3 |

14,1 |

|

O2 |

4 |

4,0 |

4,2 |

|

C3H8 |

5,6 |

7,8 |

5,8 |

|

н-C4H10 |

2,5 |

4,8 |

2,5 |

Данная смесь моделирует состав ПВС в танкера по у.в., которые содержатся в нем в наибольшем количестве. Данную смесь наиболее просто создать в лабораторных условиях применив баллоны с пропан-бутаном и углекислым газом. Содержание инертных газов принято исходя из условий эксплуатации нефтяных танкеров, правил транспортировки углеводородов морским транспортом и рабочих параметров их системы инертных газов.

Рассматривая процессы конденсации компонентов газа в вихревой трубе, в том числе в ТВТ, необходимо, прежде всего, иметь в виду, что теоретически в ней имеется две зоны охлаждения газа и, соответственно, две зоны возможного появления капельной жидкости. Первая зона находится в сопловом вводе и является следствием известного термодинамического закона и том, что в скоростном потоке газа имеет место понижение температуры «движущегося градусника». При этом газ охлаждается до статической (термодинамической) температуры, более низкой, чем температура торможения (полная температура). Вторая зона конденсации должна находиться в охлажденных приосевых слоях вынужденного вихря, где из-за потери окружной скорости определяющую роль играет не статическая температура, а температура торможения. Температура формирующегося холодного потока (вынужденного вихря) начинает снижаться в районе дросселя (конца вихревой камеры) и достигает минимального значения на срезе диафрагмы. В ходе экспериментов, проведенных на влажном воздухе, наблюдалась конденсация воды в сопловом канале и на диафрагме, что соответствует предложенным выше теоретическим зонам охлаждения.

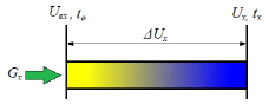

Процесс конденсации во второй зоне охлаждения происходит за счет изменения внутренней энергии той части основного потока, которая впоследствии станет холодным потоком. Схема данного процесса показана на рис. 3.

Рис. 3. Схема изменения внутренней энергии в холодном потоке

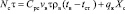

До попадания в вихревую трубу поток имеет температуру tв и внутреннюю энергию Uвх После выхода из трубы, температура потока понизилась до tх, что говорит о том, что его внутренняя энергия также понизилась до Uх, на величину ΔUх. Условно можно представить, что изменение внутренней энергии было вызвано тем, что от данного потока была отведена теплота Qх= ΔUх. Дальнейшие расчеты будем вести исходя из данной замены. Холодный поток имеет объёмный расход Vх' [м3/с], который измеряется после выхода холодного потока из ТВТ. За время работы установки τ [с], объём газа, прошедший по холодному потоку V [м3] будет равен:

, (1)

, (1)

в свою очередь масса данного объёма газа G [кг] будет равна:

, (2)

, (2)

где ρх [кг / м3] – это плотность газа в холодном потоке при давлении Pх [Па], измеряемом за ТВТ. В результате прохождения газа через ТВТ, температура холодного потока понизится на Δtх [°C], равную разности между температурой газа на входе в ТВТ tв [°C] и температурой холодного потока на выходе из ТВТ tх [°C]:

. (3)

. (3)

Температура понижается, как было сказано выше, за счёт условного отведения теплоты Qх [Дж] за время τ, от объема газа V, образующего холодный поток в ТВТ. Количество теплоты, забираемой у охлаждаемого газа, проходящего по холодному потоку, в единицу времени характеризуется хладопроизводительностью ТВТ Nх [Вт]. Таким образом:

. (4)

. (4)

В случае, если температура холодного потока опускается до температуры конденсации газа tкх [°C], которая справедлива для давления Pх, то дальнейшего понижения температуры газа не происходит, и отвод от газа тепла идёт на превращение газа в жидкость. В данном случае, количество теплоты Q можно представить как:

, (5)

, (5)

где Qохл [Дж] – количество теплоты, идущее на охлаждение газа объёмом Vх от температуры tв до температуры tкх, а Qконд [Дж] – количество теплоты, идущее на превращение паров углеводородной компоненты массы Xх [кг] в жидкость. Xх<Gх, так как на практике хладопроизводительности ТВТ будет не достаточно для перевода всей смеси из газовой фазы в жидкую.

;

;  , (6)

, (6)

( , так как температура газа не может опуститься ниже температуры конденсации), где Cpх [Дж/кг·К] – изобарная теплоемкость при средней температуре

, так как температура газа не может опуститься ниже температуры конденсации), где Cpх [Дж/кг·К] – изобарная теплоемкость при средней температуре  [°C] [3].

[°C] [3].

, (7)

, (7)

где qк [Дж/кг] – удельная теплота конденсации газа [3].

Таким образом:

, (8)

, (8)

В результате эксперимента, проведенного на лабораторной установке с трехпоточной вихревой трубой (в качестве рабочей среды был использован сухой воздух), были получены следующие экспериментальные данные (табл. 2).

Для данных условий воздух имеет следующие характеристики [4] (табл. 3).

Так как в результате эксперимента, tхэ не достигло температуры конденсации ни одного из компонентов воздуха (воздух был предварительно осушен до точки росы 3°С), то Xхэ=0. Выразив из уравнения (8) Хладопроизводительность ТВТ, получим Nx=119,2 Вт.

Предположим, что полученная хладопроизводительность будет такой же и для других газов, если начальные условия для основного потока будут сохранены. Найдем температуру, холодного потока при использовании смеси заданного состава. Для этого выразим ее из уравнения (8) (для начала предположим, что конденсат не выпадает Xхсм=0):

. (9)

. (9)

Подставив значения для газовой смеси из табл. 4 [4], получим tхсм=8,3°С.

Рассчитаем состав фаз многокомпонентной смеси используя следующие выражения [5]:

(10)

(10)

(11)

(11)

где Xi0 – молярная доля компонента в исходной смеси до начала изменения параметров; Ki – константа равновесия компонента в условиях равновесия; L и V – молярные доли жидкой и газовой фаз соответственно; Xi – молярная концентрация компонента в жидкой фазе после изменения параметров системы; Yi – то же в газовой фазе. По данным зависимостям были произведены расчеты, которые сведены в табл. 5.

Таблица 2

Экспериментальные данные

|

Параметр |

Единицы измерения |

Значение |

|

vвэ |

м3/с |

0,002 |

|

vхэ |

м3/с |

0,004 |

|

Pвэ |

Па |

900000 |

|

Pхэ |

Па |

120000 |

|

tвэ |

°C |

24,7 |

|

tхэ |

°C |

6,8 |

Таблица 3

Характеристики воздуха

|

Параметр |

Единицы измерения |

Значение |

|

Срхэ |

Дж/кг·К |

1005,08 |

|

ρхэ |

кг / м3 |

1,491 |

|

Срсэ |

Дж/кг·К |

1004,7 |

|

ρвэ |

кг / м3 |

10,5 |

Таблица 4

Характеристики многокомпонентной смеси

|

Параметр |

Единицы измерения |

Значение |

|

Срсм |

Дж/кг·К |

1110 |

|

ρхсм |

кг / м3 |

1,64 |

|

ρвсм |

кг / м3 |

11,87 |

Таблица 5

Расчет состава фаз многокомпонентной смеси в холодном потоке (tхсм=8,3°С; Pх=1,2 атм)

|

Компонент |

Pн (атм) |

К |

X0 |

X |

|

N2 |

0,734 |

0 |

||

|

CO2 |

42,7 |

35,54 |

0,141 |

0,004 |

|

O2 |

0,042 |

0 |

||

|

C3H8 |

6,07 |

5,06 |

0,058 |

0,011 |

|

н-C4H10 |

1,41 |

1,18 |

0,025 |

0,021 |

|

Сумма |

1 |

0,038 |

Так как сумма Xi <1, то жидкая фаза отсутствует (предположение, что конденсация не проходит подтвердилось).

Проверим возможность выпадения конденсата в первой зоне охлаждения.

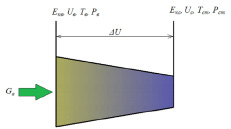

Рассмотрим термодинамику процесса охлаждения в первой зоне (рис. 4).

Рис. 4. Схема изменения внутренней энергии при прохождении входящего потока через сопло

При входе в сопловой канал, поток массой Gв имеющий температуру Tв и давление Pв, обладает внутренней Uв и кинетической Eкв энергией. При прохождении газа через сопло его скорость увеличится, а температура упадет, следовательно, в ходе прохождения через сопловой канал, внутренняя энергия газа перешла в кинетическую:

(12)

(12)

где  ,

,  – внутренняя энергия потока после прохождения соплового канала, Екс – кинетическая энергия потока после прохождения соплового канала.

– внутренняя энергия потока после прохождения соплового канала, Екс – кинетическая энергия потока после прохождения соплового канала.

Тогда аналогично уравнению (8), получим:

, (13)

, (13)

где Nc – хладопроизводительность соплового канала [Вт], t – время, за которое через сопловой канал пройдет газ массой Gв [c], Cpс [Дж/кг·К] – изобарная теплоемкость при средней температуре  , vв – объемный расход входящего потока [м3/с], ρв [кг/м3] – плотность газа в входящем потоке при давлении Pв [Па], tв [°C] – температура входящего потока, tст [°C] – температура газа на выходе из сопла (в случае, если газ конденсируется tст =tконд), qк [Дж/кг] – удельная теплота конденсации газа, Xс [кг] – масса газа, сконденсировавшегося при прохождении газа через сопловой канал за время τ.

, vв – объемный расход входящего потока [м3/с], ρв [кг/м3] – плотность газа в входящем потоке при давлении Pв [Па], tв [°C] – температура входящего потока, tст [°C] – температура газа на выходе из сопла (в случае, если газ конденсируется tст =tконд), qк [Дж/кг] – удельная теплота конденсации газа, Xс [кг] – масса газа, сконденсировавшегося при прохождении газа через сопловой канал за время τ.

По результатам эксперимента на сухом воздухе определим хладопроизводительность соплового канала. Во первых, определим tстэ, которая была достигнута в ходе эксперимента. Для этого, воспользуемся методикой, предложенной в [6]:

1. Определим  по табл. [7, 8, 6], при μэ=0,3 и πэ=7,3;

по табл. [7, 8, 6], при μэ=0,3 и πэ=7,3;

2. Определим Pстэ=273600 Па, по формуле:

(14)

(14)

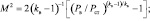

3. Найдем число Маха Мэ=1,424 из следующего выражения [9,10]:

(15)

(15)

Так как в силу ряда причин, скорость воздуха в ходе эксперимента не могла превысить скорость звука, то принимаем Мэ=1.

4. Так как Мэ=1, то находим Тстэ=–24,94°С по следующей формуле [9, 10]:

(16)

(16)

Так как в результате эксперимента, Тстэ не достигло температуры конденсации ни одного из компонентов воздуха (воздух был сухой, температура конденсации углекислого газа при Pстэ равна –69°С), то Xсэ=0 (конденсат не выпадал, что также подтверждается наблюдениями в ходе эксперимента). Выразив из уравнения (13) хладопроизводительность соплового канала, и подставив в полученное выражение соответствующие характеристики воздуха из табл. 3, получим Nc=1,047 кВт. Предположим, что полученная хладопроизводительность будет такой же и для других газов, если начальные условия для основного потока будут сохранены. Найдем температуру статическую температуру при использовании смеси заданного состава (для начала предположим, что конденсат не выпадает Хссм=0). По аналогии с уравнением (9), подставив значения для газовой смеси из табл. 3, получим tстсм=–15°С.

Рассчитаем состав фаз многокомпонентной смеси используя выражения (10,11). Результаты сведем в табл. 6.

Таблица 6

Расчет состава фаз многокомпонентной смеси в сопловом канале (tхсм=–15°С; Pх=2,7 атм).

|

Компонент |

Pн (атм) |

К |

X0 |

X |

|

N2 |

0,734 |

0 |

||

|

CO2 |

24,20 |

8,96 |

0,141 |

0,015 |

|

O2 |

0,042 |

0 |

||

|

C3H8 |

3,00 |

1,11 |

0,058 |

0,052 |

|

н-C4H10 |

0,57 |

0,21 |

0,025 |

0,118 |

|

Сумма |

1 |

0,186 |

Так как сумма Xi <1, то жидкая фаза отсутствует (предположение, что конденсация не проходит подтвердилось).

Выводы

1. Недостаточная эффективность испытуемой ТВТ ограничена ее геометрическими параметрами, которые определяют значения термобарических потенциалов разделяемых потоков.

2. Хладопроизводительность вихревой трубы можно повысить, достигнув сверхзвуковых скоростей истечения газа из соплового отверстия, при которых скорости разделения потоков примерно уравниваются со средними скоростями свободного выбега молекул компонентов смеси и диссипативные процессы начинают снижать эффективность работы камеры энергоразделения только в области регулирующего дросселя.

3. Большое значение имеет эффективная сепарация выпадающего конденсата, который может обратно переходить в газовую фазу, при контакте с горячим потоком.

4. С учетом того, что в паровоздушных смесях на объектах нефтегазового комплекса, содержание тяжелых углеводородов может составлять более существенную долю, в сравнении с моделируемой смесью, можно предположить, что ПВС с включением более тяжелых углеводородных компонентов, при меньшей скорости свободного выбега молекул, будет легче конденсироваться в созданных на лабораторной установке условиях, а при улучшений условий, станет достижим переход в жидкую фазу наиболее высококипящих компонентов, что благоприятно скажется на количестве получаемой жидкой фазы.