Тепловая энергия в виде нагретых жидкости (например, горячей воды), газа (горячего воздуха) и других видах теплоносителей требуется во многих областях промышленности и ЖКХ. для производства тепловой энергии требуется применение высокоэффективного оборудования: в котельных, тепловых сетях, тепловых пунктах, различных системах теплопотребления в промышленности.

На многих предприятиях основную часть технологического оборудования по приготовлению тепловой энергии составляют теплообменные аппараты. Например в системах теплоснабжения для приготовления теплоносителя в виде горячей воды, в установках для охлаждения жидкости (чиллерах), в кондиционерах и рекуператорах, а так же химической и нефтегазовой промышленности.

В настоящее время самое широкое распространение теплообменники получили именно в области теплоснабжения. Теплообменные аппараты составляют исключительно многочисленную группу тепломеханического оборудования. Применять в теплоснабжении можно как пластинчатые, так и кожухотрубные теплообменники.

Кожухотрубные теплообменные аппараты – одни из самых распространенных. Их разнообразие довольно многочисленно: кожухопластинчатые теплообменники со сварными кассетами Heatex [1], скоростные тонкостенные теплообменные аппараты, интенсифицированные [2], кожухотрубные подогреватели водоводяные [3] (рис. 1).

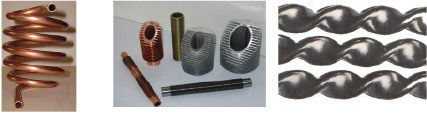

Целесообразно выделить основное отличие современных кожухотрубных теплообменных аппаратов по геометрической форме теплообменной поверхности. Так различают аппараты с гладкими теплообменными трубками, оребренными и спиральными (рис.2).

Особое важное место занимает проблема повышение эффективноста работы теплообменного аппарата. Методы повышения эффективности можно разденилить на производственные (или эксплуатационные) и конструктивные. К производственным можно отнести: высококачественную химводоочистку, проведение своевременной промывки теплообменного аппарата, использование теплообменного аппарата в соответствии с расчетными параметрами (например, в теплоснабжении – с расчетными параметрами теплосети). К конструктивным можно отнести изменения геометрической поверхности теплообменного аппаратана стадии производства, замена теплообменной поверхности в существующем оборудовании (например, на котельной) на другую (при возможности).

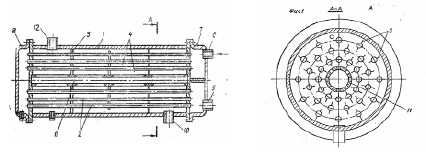

Известен кожух отрубный теплообменный аппарат [4] у которого теплообменные трубки выполнены с продольными плавниковыми ребрами, расположенными радиально. (рис. 3).

а б в

Рис. 1 Виды кожухотрубных теплообменных аппаратов: а – кожухопластинчатый теплообменик со сварными кассетами Heatex, б – подогреватель водоводяной, в – скоростной тонкостенный теплообменный аппарат интенсифицированный

а б в

Рис.2 Геометрические формы теплообменных трубок: а – гладкие теплообменные трубки; б – оребренные теплообменные трубки; в – спиральные трубки

а б

Рис. 3 Кожухотрубчатый теплообменник: 1 – кожух; 2 – трубки; 3 – поперечные перегородки; 4 – отсеки; 5 – продольные плавниковые ребра; 6 – патрубок подачи теплоносителя; 7 – крышки; 8 – внутренняя полость крышки; 9 – патрубок отвода теплоносителя; 10 – нижний патрубок подвода теплоносителя; 11 – центральный коллектор; 12 –патрубок отвода теплоносителя из теплообменника

Работает аппарат следующим образом. Теплоноситель с высокой теплоемкостью поступает в патрубок 6 крышки 7, проходит по трубам во внутреннюю полость крышки 8, затем возвращается через патрубок 9 и отводится. Теплоноситель, имеющий меньшую теплоемкость, подводится через нижний патрубок 10 кожуха теплообменника в межтрубное пространство и затем – в центральный коллектор 11, омывает теплообменные трубы снаружи, проходя к коллектору 11 и от его центра в соответствии с числом поперечных перегородок, и отводится из теплообменника через патрубок 12.

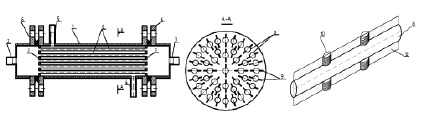

Недостатками данного теплообменного аппарата является высокое гидравлическое сопротивление за счет наличия поперечных перегородок и центрального коллектора в корпусе, а также низкая эффективность теплоотдачи. Поэтому было принято решение [5]: убрать перегородки в корпусе аппарата, патрубки подачи горячей и отвода охлажденной жидкостей расположить на противоположных торцевых стенках аппарата, патрубок отвода нагретой жидкости расположить на боковой поверхности корпуса со стороны патрубка подачи горячей жидкости и, главным образом, дополнительно оснастить плавниковые пластины ребрами круглого сечения (рис. 4).

а б в

Рис. 4. Кожухотрубный теплообменный аппарат: а – продольный разрез кожухотрубного теплообменного аппарата; б – разрез; в – общий вид теплообменной трубки 1 – корпус; 2 – патрубок для подачи горячей жидкости; 3 – патрубок отвода охлажденной жидкости; 4 – патрубок для подачи нагреваемой жидкости; 5 – патрубок отвода нагретой жидкости; 6 – фланцевое соединение; 7 – поперечные перегородки; 8 – теплообменные трубки; 9 – пластины; 10 – ребра криволенейного сечения

В технологическом процессе в патрубок 2 подается горячая жидкость (например, из котельной), которая затем поступает в теплообменные трубки 8, нагревая их по всей длине. Проходя по трубкам, жидкость охлаждается и по окончанию процесса выводится через патрубок 3. Нагреваемая жидкость поступает в корпус теплообменного аппарата 1 через патрубок 4, проходит, равномерно распределяясь, в межтрубном пространстве, находящемся между поперечными перегородками 7, омывая в продольном направлении теплообменные трубки 8 с пластинами 9, а также в поперечном направлении – ребра 10. Затем нагретая жидкость отводится через патрубок 5 и подается потребителю тепловой энергии для дальнейшего использования в инженерных системах.

Оснащение плавниковых пластин 9 ребрами 10 криволинейного сечения позволяет увеличить теплообменную поверхность, а также создать дополнительную турбулизацию потока нагреваемой жидкости при омывании этих ребер.

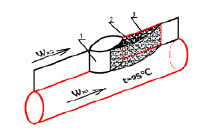

Рассмотрим изменения теплообменных процессов (твердое тело – жидкость) при дополнительной турбулизации потока (рис. 5).

Рис. 5. Турбулизация потока жидкости ребром круглого сечения: 1 – лобовая часть ребра; 2 – турбулизация в кормовой части ребра; 3 – участок плоской пластины

При значениях числа Рейнольдса Re>5 и выше (в условиях эксплуатации теплообменных аппаратов) ламинарный пограничный слой, образующийся в лобовой части 1 трубы, отрывается от ее поверхности и в кормовой части 2 образуются вихри [6]. Жидкость из-за своего вихревого движения взаимодействует с плоской пластиной (участок 3), установленной на теплообменной трубке, уменьшая толщину ламинарного подслоя жидкости у пластины.

Важно отметить, что в ламинарном подслое перенос теплоты от стенки к жидкости (или наоборот) осуществляется теплопроводностью. И, чем толще ламинарный подслой, тем меньше теплоты через него передается. Следовательно, уменьшение толщины ламинарного подслоя жидкости у пластины способствует увеличению передачи теплоты (повышению коэффициента теплоотдачи) через этот слой.

Повышение коэффициента теплоотдачи α можно обосновать расчетом.

Коэффициент теплоотдачи от стенки к жидкости α, Вт/(м²·°С), рассчитывается:

, (1)

, (1)

где λ – коэффициент теплопроводности тела, Вт/(м·°С); Nu – число Нуссельта, которое характеризует конвективный теплообмен между жидкостью и поверхностью твердого тела; l – определяющий геометрический параметр поверхности (для пластины – длина).

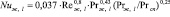

Число Нуссельта Nu рассчитывается (для турбулентного режима, например):

, (2)

, (2)

где  – число Рейнольдса, которое повышается с появлением турбулизации потока жидкости, Pr – число Прандтля, которое учитывает соотношения между полями скоростей, температур и концентраций.

– число Рейнольдса, которое повышается с появлением турбулизации потока жидкости, Pr – число Прандтля, которое учитывает соотношения между полями скоростей, температур и концентраций.

Таким образом, из (2) видно, что при увеличении  , Pr увеличивается и

, Pr увеличивается и  . А из (1) следует, что при повышении

. А из (1) следует, что при повышении  растет α.

растет α.

Следовательно, принятые конструктивные изменения позволяют повысить эффективность теплоотдачи теплообменного аппарата, обеспечить более высокую производительность по целевому продукту (нагревание жидкости, например, воды) и снизить гидравлическое сопротивление.