Природный газ содержит метан, этан и более тяжелые углеводороды. Сжиженный природный газ (СПГ) – обычный природный газ, охлажденный до температуры, при которой он переходит в жидкое состояние. Состав природного газа (соответственно, и его теплотворная способность) может значительно колебаться в зависимости от месторождения, условий добычи и транспортировки. Поэтому природный газ, подаваемый потребителю, должен отвечать требовааниям ГОСТа. Аналогично для СПГ приняты технические условия ТУ 51-03-03-85. Очевидно, что природный газ, а затем и СПГ должны пройти специальные стадии подготовки и очистки, чтобы соответствовать требованиям ГОСТа и ТУ.

Удаление механических примесей и пластовой минерализованной воды значительно повышает эффективность процесса сжижения природного газа, так как предотвращает замерзание в процессе транспортировки и криогенной переработки. Во многих технологических процессах унос жидкости с потоком газа может привести к повреждению вращающихся элементов компрессоров и детандеров, деградации сорбентов. Капли жидкости, захваченные газовым потоком, могут привести к тому, что технологическое оборудование будет работать с меньшей производительностью и эффективностью. Чтобы предотвратить выпадение жидкости, газотранспортные компании ограничивают количество бутана, пентана и более тяжелых компонентов. Заводы СПГ должны удалять более тяжелые углеводороды, чтобы предотвратить замерзание в процессе сжижения, а удаленные тяжелые компоненты представляют собой побочный продукт – газоконденсатный бензин. Очевидно, что полное улавливание мехпримесей, тумана, азрозолей и капепльной жидкости из природного газа при подготовке его к сжижению является актуальной.

В целях очистки природного газа используются разнообразное по принципу работы, конструкции, производительности и назначению газоочистное оборудование, в частности – газосепараторы вертикальные, горизонтальные, шаровые, центробежные регулируемые, жалюзийные, сетчатые; пылеуловители – масляные, мультициклонные; адсорберы и абсорберы различных конструкций. Чрезвычайно разнообразны и их характеристики: по размерам – от 2 м в высоту (длину) до 18 м; по производительности – от 100…200 тыс.м3/сут до 10…20 млн. м3/сут.

Однако все это оборудование объединяет одно: низкая эффективность очистки, не превышающая 80…90 %. В настоящее время в России находятся в эксплуатации многие тысячи единиц штатного газоочистного оборудования с упомянутыми характеристиками, поэтому поставки его современных модификаций, освоенных отечественными и зарубежными производителями, не внесли существенного изменения в ситуацию.

Д.М. Кемпбел [1] утверждал: «Наилучшим аппаратом для очистки газа от механических примесей и жидкости является сепаратор с фильтровальными и коагулирующими элементпми. К фильтровальным элементам предъявляются следующие требования: самоочищаемость, доступность при замене и чистке; устойчивость к действию органических жидкостей и воды (особенно к набуханию и разрушению); конструктивная прочность и оснастка, позволяющие сохранять форму при длительной эксплуатации; сравнительно малое гидравлическое сопротивление; слабая смачиваемость поверхности; компоновка, позволяющая крупным примесям, поступающим в сепаратор, отделиться от газа раньше, чем он достигнет фильтра». Множество конструкторских разработок, новые фильтрующие материалы позволяют почти достичь описанного Кемпбелом идеала. Однако один очень существенный недостаток, присущий в той или иной степени фильтру любой конструкции из любого материала, устранить до сих пор не удавалось никому. Механические примеси неизбежно задерживались в пористой структуре фильтра, тем самым увеличивая перепад давления и снижая в процессе работы его производительность, что приводило к необходимости замены фильтра на новый или его регенерации. Длительность межрегенерационного периода очень сильно зависит от загрязненности, вязкости и других параметров исходного потока и составляет обычно не более 6 месяцев, сокращаясь иногда до месяца и менее. Так как механические частицы в поровой структуре фильтра накапливаются постепенно в течение всего периода эксплуатации, то постепенно падает производительность и растет перепад давления, то есть технологический режим работы аппарата постепенно отклоняется от нормативного. Этот факт, безусловно, отрицательно сказывается на эффективности очистки исходного потока.

Нами предложен один из наиболее эффективных методов повышения качества газа – очистка газов, газожидкостных смесей и жидкостей с помощью фторопластовых фильтропакетов оригинальной конструкции (ФЭП), обеспечивающих работу фильтропакета с постоянным перепадом давления в течение всего периода эксплуатации. Конструкция фильтропакета позволяет рассчитать и обеспечить такой технологический режим, при котором механические примеси в двухфазном газожидкостном потоке, не внедряясь в тело фильтра, отделяются в пограничном слое организованной закрученной жидкой пленки, скользящей по фильтрующей поверхности и удаляющей с нее механические примеси. При этом перепад давления на фильтре остается постоянным в течение всего периода эксплуатации (не менее одного года, а часто до 5 лет и более).

Фильтропакет представляет собой пористый фильтроэлемент цилиндрической формы, насаженный на перфорированную трубу. на торце фильтропакета устанавливается завихритель; фильтропакет с завихрителем закрепляется в цилиндрическом кожухе или корпусе аппарата. Гидродинамический режим работы аппарата расчитывается таким образом, что, благодаря завихрителю на входе в кольцевое пространство между фильтром и кожухом, организуется закрученный поток, а на фильтрующей поверхности формируется устойчивая жидкая пленка, которая, не проникая в тело фильтра, а скользя по нему, стекает с поверхности и отводится в емкость сбора жидкости. Механические частицы под действием центробежных сил частично отбиваются на внутреннюю поверхность кожуха и отводятся из аппарата, а более мелкие частицы и капли подлетают к фильтрующей поверхности, оседают на жидкой пленке и, не внедряясь в поры, удаляются вместе с пленкой. Таким образом, происходит самоочищение поверхности фильтрации и автоматический сброс фильтрата в емкость сбора.

Важно отметить, что на протяжении практически всего периода эксплуатации сохраняется постоянный перепад давления на фильтре (что выгодно отличает данную конструкцию от всех типов фильтров-сепараторов). Это происходит потому, что при соблюдении технологического режима пленка в соответствии с гидродинамической теорией пограничного слоя имеет постоянную толщину, которая зависит только от таких параметров газожидкостного потока как, скорость, вязкость, плотность. Также важное значение имеет наличие в потоке минимального количества жидкости, необходимого для формирования устойчивой пленки определенной толщины, характерной именно для параметров данного потока. Превышение количества жидкости не влияет на гидродинамическую картину течения, так как излишек жидкости сбрасывается с тела фильтра автоматически.

Разработанная конструкция фильтропакетов позволяет достаточно легко монтировать и демонтировать их внутри полости сепаратора. В зависимости от конструктивных особенностей аппарата можно варьировать диаметр, длину фильтропакетов, их количество, а также ориентацию в пространстве (вертикально, горизонтально, «елочкой»).

Фильтроэлементы изготавливаются по специальной технологии из фторопласта-4. Как известно, этот полимер устойчив ко всем агрессивным средам, органическим жидкостям, не разбухает и не разрушается в течение всего периода эксплуатации, легко регенерируется (например, перегретым паром), не деформируясь при этом, выдерживает температуру более 150°С. Срок годности фильтроэлемента не менее 5 лет. Специальная жесткая конструкция позволяет выдерживать перепад на фильтрующей поверхности до 0,6 МПа. Внутрипоровое пространство фильтра составляет 75 %, что обеспечивает низкое гидравлическое сопротивление. Фторопласт также отличается слабой смачиваемостью поверхности, что облегчает скольжение пленки по поверхности фильтрации.

Все вышеперечисленные свойства материала, из которого изготавливаются фильтроэлементы, разнообразие конструкций расположения фильтропакетов внутри аппарата, а также многолетний опыт эксплуатации фильтров-сепараторов фирмой «ИНКЕРИ» в различных технологических и климатических условиях позволяют рекомендовать фторопластовые фильтропакеты также и для модернизации действующего на промыслах сепарационного оборудования.

Фильтропакеты конструкции фирмы «ИНКЕРИ» защищены патентами России и США [3, 4], кроме того утверждены технические условия [5] на сепараторы с фторопластовыми фильтропакетами.

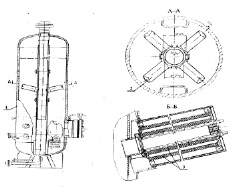

Очень хорошие результаты показали двухконтурные фильтры (рисунок).

Фильтр-сепаратор с фторопластовыми фильтропакетами: 1 − общий вид фильтра; 2 − расположение фильтропакетов по сечению аппарата; 3 − сечение двухконтурного фильтропакета

В корпусе аппарата устанавливаются концентрически два фильтропакета: наружный – большего диаметра с большим размером пор, внутренний – меньшего диаметра с меньшим размером пор. Наружный фильтр отделяет более крупные капли и механические примеси, а более мелкие капли коалесцирует в поровом пространсте, выступая как коагулятор. Процесс коалесценции основан на явлении адгезии и укрупнения в фильтрующем материале дисперсной фазы. С поверхности наружного фторопластового фильтропакета (ФЭП) отделяются капли размером 1…5 мкм. Мельчайшие капельки (dk ≤1 мкм), проникшие в поровую структуру не коалесцируют на поверхности, а задерживаются в извилинах пор на время, достаточное для того, чтобы другие капли коалесцировали на них посредством прикосновения. для этого процесса существенное значение имеет длина порового канала. Капли микронного размера укрупняются в несколько раз (например, с 2 до 10 мкм). Внутренний фильтр с меньшим размером пор улавливает эти капли. В кольцевой полости внутреннего фильтропакета также организуется закрученный поток.

В режиме незагрязняемости фильтр с диаметром пор 20 мкм улавливает частицы диаметром 5 мкм и более, а фильтр с диаметром пор 5 мкм полностью улавливает частицы диаметром 1 мкм и более.

Фильтры-сепараторы с ФЭП устойчивы к колебаниям количества жидкости в двухфазном потоке. для стабильной работы аппарата в режиме незагрязняемости необходимо, чтобы в потоке содержалось некоторое минимальное (определяемое в каждом конкретном случае расчетным путем) количество жидкости qKP, необходимое для формирования устойчивой пленки на фильтрующей поверхности. Если содержание жидкости больше qKP, то на поверхности фильтра удерживается в виде пленки только необходимое количество жидкости, излишек жидкости сбрасывается с фильтрующей поверхности под действием силы тяжести вниз и выводится из аппарата. Если содержание жидкости в потоке недостаточно, то в поток дополнительно на основании проведенного расчета подается требуемое количество жидкости.

Работают фильтросепараторы с ФЭП в широком диапазоне давлений (от 0,1 МПа до 25 МПа) и температур (от -60°С до +250°С). Эффективность очистки практически не меняется при колебаниях расхода газа на 25 % в ту или другую сторону. Существенным преимуществом фильтров-сепараторов с ФЭП является возможность установки ФЭП в уже имеющиеся на промыслах и в различных технологических схемах на ГПЗ, установках по сжижению газа, на заводах получения СПГ корпусов устаревших сепараторов вместо жалюзи, сеток или просто гравитационных сепараторов. Это существенно повышает эффективность и производительность как отдельного аппарата, так и всей технологической цепочки.