Ранее и в настоящее время обогатительные фабрики использовали для фильтрации и очистки воды от концентрата использовали дисковые вакуум фильтры типа ДОО, в которых использовались диски обернутые в фильтроткань.

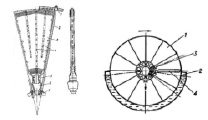

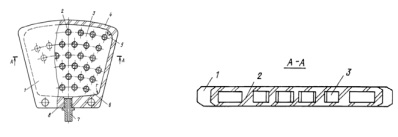

Дисковые вакуум фильтры (рис. 1,а) предназначены для разделения суспензий с относительно однородным составом и медленно осаждающимися частицами твердой фазы [1]. Эти фильтры (рис. 1,а) обладают развитой фильтрующей поверхностью и состоят из горизонтально расположенного вала, на котором закреплены диски 1, частично погруженные в ванну 2 с разделяемой суспензией. Каждый диск состоит из обтянутых фильтровальной тканью полых секторов, имеющих с обеих сторон перфорированную поверхность. Цикл работы сектора диска состоит из: зона фильтрации: при вращении рабочего вала фильтрующий элемент погружается в суспензию. Под воздействием вакуума и капиллярного эффекта керамической лопатки на её поверхности образуется отфильтрованный осадок. Фильтрат через керамическую лопатку, коллекторную систему и вакуумметрическую систему поступает в дренажную ёмкость; зона промывки осадка: фильтрующий элемент с отфильтрованным осадком выходит из суспензии и промывается распылением технологической жидкостью посредством форсунок; зона сушки осадка: дальнейшее непрерывное обезвоживание фильтровального осадка проводится под действием высокого вакуумного разряжения; зона выгрузки осадка: скребок снимает подсушенный осадок с лопатки; зона регенерации фильтрующего элемента: после скребка техническая вода с воздухом из воздушной магистрали, образуя водо-воздушную смесь, поступает в керамические пластины через коллекторную систему и промывает забитые поры обратной продувкой.

а б

Рис. 1. Дисковый вакуум фильтр: а – схема фильтра: 1 – сектор фильтрующего диска; 2 – ванна фильтра; 3 – распределительная головка; 4 – нож; б – сектор с ловушкой к дисковому вакуум фильтру ДУ 250-3,75 «Сибирь»: 1 – бигель; 2 – стяжка; 3 – дека; 4 – ребра жесткости; 5 – манжета; 6 – ловушка; 7 – ячейковый вал

Главной проблемой этого фильтра является повышенный износ и недолговечность фильтроткани, которой обтянуты сектора дисков.

Сектор дискового вакуум фильтра «Сибирь» (рис. 1,б) состоит из двух дек 3, отлитых из алюминиевого сплава, соединенных между собой болтами. Между сектором и ячейковым валом расположена ловушка 6 для улавливания влаги, вытесняемой обратно в осадок при отдувке его сжатым воздухом.

У подобного типа устройств существуют такие недостатки как: не большое живое сечение сектора до 40 %; большая масса металлических секторов с перфорированной декой (достигает 22 кг); замена фильтроткани на таких секторах требует больших затрат ручного труда.

Поэтому актуальной задачей является: создание минимального гидроаэродинамического сопротивления водо-воздушной смеси в тракте диска от фильтрующей перегородки до вакуумной системы.

В настоящее время используются секторные элементы из керамических материалов [2].

Такая конструкция сектора диска вакуум фильтра обеспечивает:

– создание почти абсолютного вакуума в системе, что позволяет получать очень сухой кек, не требующий последующей сушки;

– очень чистый фильтрат, практически не имеющий твердых частиц;

– уменьшение энергозатрат;

– отсутствие фильтроткани;

– долгий срок службы пластин (от одного года и более);

– минимальное количество дорогостоящего оборудования (компрессоры, насосы, запорные клапаны, фильтроткань и т.п.);

– при необходимости возможна промывка кека водой.

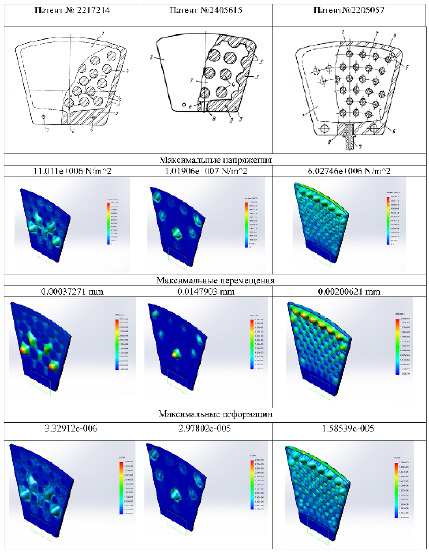

С целью увеличения надежности устройства были рассмотрены несколько типов секторов дисков и определены напряжения, перемещения и деформации возникающие при их работе с использованием программного продукта Solid Works 2012 от компании Siemens.

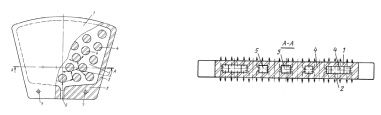

Диски пористого керамического фильтра [3] (рис. 2) собраны из плоских пористых пластин 1, 2, которые имеют первичные и вторичные дистанционные элементы 3, 4 соответственно, каналы 5, сливное отверстие 6 и отверстия 7.

Пористые керамические пластины 1, 2 служат для удержания на фильтрующей поверхности твердого осадка (кека) и поступления фильтрата через капилляры в каналы 5. Первичные дистанционные элементы 3 расположены по периметру пористого керамического фильтра, определяют его геометрическую форму и заданные размеры.

Вторичные дистанционные элементы 4 формируют разветвленную форму и величину каналов 5 и имеют в сечении форму известных плоских геометрических фигур. Сливное отверстие 6 предназначено для вывода фильтрата в режиме фильтрации и ввода регенерирующей жидкости на этапе регенерации плоских, пористых керамических пластин 1, 2. Отверстия 7 предназначены для крепления пористого керамического фильтра на диске вакуумно-сушильного устройства.

Пористый керамический фильтр через отверстия 7 крепится на диск вакуумно-сушильного устройства и через выходное отверстие 6 соединен с пустотелым валом. При вращении вала фильтрующей установки пористый керамический фильтр погружается в резервуар для вещества, которое необходимо отфильтровать. В результате отсоса через пустотелый вал происходит процесс фильтрации через плоские пористые пластины 1, 2. Фильтрат собирается в каналах 5 и выводится через сливное отверстие 6 в пустотелый вал.

а б

Рис. 2. Пористая пластина

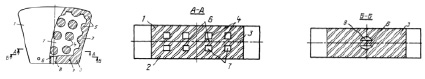

Секторный элемент диска керамического фильтра [4] (рис. 3.) содержит плоские пористые пластины 1, 2, первичные и вторичные дистанционные элементы 3, 4 соответственно, периферийные вторичные дистанционные элементы 5, горизонтальную перегородку 6, каналы 7, сливное отверстие 8, монтажное отверстие 9. Первичные и вторичные дистанционные элементы образуют совместно с каналами и сливными отверстиями единое полое пространство и соединены в блок.

Плоские пористые керамические пластины 1, 2 предназначены для удержания на фильтрующей поверхности твердого осадка (кека) и поступления фильтрата через проницаемую пористость в каналы 7. Первичные дистанционные элементы 3 расположены по периметру секторного элемента и определяют его геометрическую форму, заданные размеры и связывают в единый пустотелый блок пористые керамические пластины 1, 2. Вторичные дистанционные элементы 4 формируют разветвленную форму и величину каналов 7. Периферийные вторичные дистанционные элементы 5 придают жесткость первичным дистанционным элементам 3 и усиливают прочность на разрыв плоских пористых пластин 1, 2 в местах сопряжения с первичными дистанционными элементами 3.

Горизонтальная перегородка 6 усиливает общую конструкционную прочность секторного элемента и позволяет сформировать плоскость сечения в каждый пустотелый объем, определяющую скорость выхода фильтрата и ввода регенерирующей жидкости из выходного отверстия 8.

а б в

Рис. 3. Секторный элемент

а б

Рис. 4. Сектор диска

Секторный элемент диска [2] (рис. 4.) содержит пустотелый блок 1, включающий внутренние элементы 2, которые расположены рядами со смещением по дугам концентрических окружностей с образованием пустотелого объема 3, и боковые стенки 4. Пустотелый блок 1 выполнен из пористой керамики с радиусами R и r линий сопряжения в верхней и нижней частях 5 и 6 секторного элемента соответственно. Кроме того, сектор содержит выходной патрубок 7, соединение которого с пустотелым блоком 1 осуществлено резьбовым соединением с герметичным уплотнителем 8.

Расположение внутренних элементов 2 смещенными рядами по дугам концентрических окружностей придает поверхности фильтрации волновую форму, что интенсифицирует процесс набора кека и его равномерность распределения.

Резьбовое соединение патрубка 7 с герметичным уплотнителем 8 увеличивает соединительную связь металлического патрубка 7 с керамическим блоком 1, а герметичный уплотнитель 8 предотвращает снижение давления при отдувке кека при регенерации фильтрующей поверхности. При помощи выходного патрубка 7 сектор крепится к пустотелому валу фильтровальной установки.

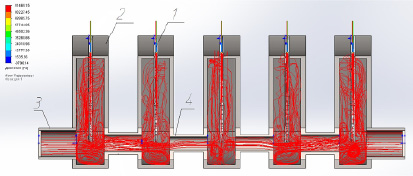

На рис. 5 линиями обозначена распределение потоков суспензии в карманах, которые показывают, что за счет снижения диаметра патрубков обеспечивается равномерную подачу суспензии во всех карманах и во всем из объеме.

Рис. 5. Схема распределения потоков в рабочей зоне вакуум фильтра (разработана в Solid Works)

Анализ напряжений, перемещений и деформаций в описанных выше конструкциях секторов фильтрующих керамических дисков (табл. 1), а также распределения потоков в карманах при дисках (рис. 5), показал

1. В секторе [3] максимальные напряжения возникающие в серединной части сектора по всей ширине, а следовательно перемещения и деформации сконцентрированы там же. Очевидно , что вероятность разрушения секторов велика, так как нагрузка сосредоточена по всей площади серединной зоны сектора.

2. В секторе [4] максимальные напряжения возникают в середине пластины на расстоянии примерно 2/3 от наружной поверхности и по краям, что может привести к выкрашиванию от центра к краю, что приведет к разрушению сектора.

3. Сектор [5] нагружен с равномерным увеличением от внутренней поверхности к наружной, где достигает максимального значения. Как видно из характера распределения потоков (рис. 5.) основная нагрузка на диск осуществляется на наружной поверхности и вероятность разрушения. Но если увеличить площадь внутренних элементов, расположенных у наружной части сектора, то она будет разгружена, однако при этом снизится полезная площадь рабочей поверхности сектора.

Основной целью данной статьи является выявление информационных связей этапа планирования и разработки продукции, которые косвенно описывает стандарт ГОСТ Р 51814.6-2005 [1], построение блок-схемы выполнения этого этапа и, как результат, упрощение восприятия работниками межфункциональной APQP команды требований стандарта для более успешного выполнения I этапа и уменьшения количества брака, рекламаций и повышения спроса на выпускаемую продукцию в будущем.

С формальной точки зрения, в стандарте ИСО 9001:2000 требования, относящиеся к этапам разработки и постановки продукции на производство, составляют более 1/3 всего объема текста. А если учесть сложность и трудоемкость реализации этих требований, то они составят более 2/3 всех требований к системе менеджмента качества [3].

Следует заметить, что западная техническая культура уделяет гораздо больше внимания начальным стадиям проектирования, чем это принято делать у нас [2]. Здесь проявляется максимум творчества, «научно-технического остроумия», исследований. Это не дешево, но это во много раз выгоднее, чем иметь потом убытки в производстве и терять потребителей из-за дефектов и неудобств эксплуатации продукции [3].

«Планирование, разработка концепции и плана обеспечения качества продукции» является I этапом процедуры APQP «Перспективное планирование качества продукции». Целью I этапа является обеспечение ясного понимания потребностей и ожиданий потребителей и планирование всего APQP-процесса [1].

Первым и можно сказать основным шагом в организации работ по подготовке производства является создание межфункциональной APQP команды. Но как разобраться и не потеряться во всех рекомендациях стандарта ГОСТ Р 51814.6-2005 [1], собственных документах производителя и требованиях потребителя?

В стандарте [1] описаны отдельные входы и выходы I этапа APQP, однако, основываясь только на этих данных достаточно трудно установить взаимосвязь процессов и информации, передающейся от процесса к процессу в ходе выполнения I этапа. Стандарт ГОСТ Р 51814.6- 2005 [1] дает достаточно подробное описание осуществляемых процессов, но используемая форма представления рекомендаций не позволяет легко разобраться в необходимом этапе. Поэтому в данной статье постараемся установить все взаимосвязи между информацией, используемой APQP – командой для выполнения I этапа и проследим, как входы процесса переходят в его выходы.

Таким образом, проведя исследования была получена схема распределения потоков в рабочей зоне вакуум фильтра, который выявил необходимость снижения диаметров патрубков по мере удаления от трубопровода. Анализ напряжений, перемещений и деформаций сектора диска возникающих от воздействия потока суспензии позволил определить его наиболее целесообразную конструкцию сектора диска керамического дискового вакуум фильтра.