В настоящее время в качестве заменителя WC-Со систем при изготовлении твердых сплавов используется ультрадисперсная система WC-Fe-Ni, которая успешно конкурирует по ряду признаков. В частности, это более дешевый и более технологичный материал, уступающий по твердости на 2-3 HRA. С использование этой системы могут выполняться композиты по схемам порошковой технологии. Перспективным композитом следует считать конструкционную сталь с твердосплавными вставками, формирующими контактные пары трения. Развитие этого направления сдерживается крайне малой информацией по составам систем, процессам компактирования, режимам спекания.

В этой связи поставлена задача исследования поведения исходных компонентов указанной системы в процессе нагрева. При этом использовались карбонильные порошки железа и никеля.

Исследовали исходные карбонильные радиотехнические порошки железа марки Р10 (ГОСТ13610-79) и никеля марки ПНК-ОТ1 (ГОСТ 9722-97) , поскольку они являются, сами по себе, сложными системами. Так, карбонильное железо и никель с гранулометрическим однородным составом и размерами частиц порядка 1,0 мкм содержат 0,96–1,0 % углерода в виде наноразмерных слоев, разделяющих тонкие металлические сферы в каждой частице. по литературным данным [1] при нагреве происходят существенные изменения с превращением микроразмерных частиц в наноразмерные.

Для выявления картины превращений производили поэтапное разложения железа Р10. При этом навеску карбонильного порошка в течение 15 минут нагревали в кварцевом реакторе с водородной атмосферой до различных температур и охлаждали без выдержки. Отжиг проводился при температурах 150, 250, 350, 400, 450, 500 и 550°С. для описании поведения системы использовались: начальная масса GН, конечная масса (после нагрева) GК, абсолютное изменение массы ∆G, коэффициент изменения массы µ = GК/ GН, относительное изменение массы δ= (∆ G/ GН)100 %. Численные значения указанных параметров приведены в таблице. Как следует из таблицы, изменение массы порошка имеет нелинейный характер.

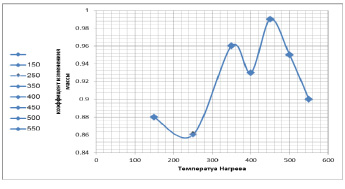

Для большей наглядности на графике (рис. 1) приведена зависимость коэффициента изменения массы от температуры отжига. Минимумы значений при температурах 250 и 400°С, выше температуры 450°С коэффициент непрерывно уменьшается. Критические точки связаны с переходами системы к различным модификациям.

Для выяснения причин такого поведения исследовали электронную структуру порошков после отжига [2]. Структуры для критических точек на графике (рис. 1) приведены на рис. 2.

Параметры отжига карбонилов в среде водорода

|

Температура нагрева, °С/ время, мин |

150/15 |

250/15 |

350/15 |

400/15 |

450/15 |

500/15 |

550/15 |

|

Начальная масса GН, гр |

1.001 |

0.575 |

0.545 |

0,538 |

0,522 |

0,594 |

0.795 |

|

Масса после нагрева GК, гр |

0.882 |

0.497 |

0.532 |

0.504 |

0.519 |

0.569 |

0.718 |

|

Абсолютное изменение массы, ∆ G, гр |

0.119 |

0.078 |

0.013 |

0,034 |

0.003 |

0.025 |

0.077 |

|

Коэффициент изменения массы, µ = GК/ GН |

0.88 |

0.86 |

0.97 |

0.93 |

0.99 |

0.95 |

0.90 |

|

Относительное изменение массы, δ= (∆ G/ GН)100 % |

11.88 |

13.56 |

2.38 |

6.3 |

0.57 |

4.20 |

9.68 |

Рис. 1. График изменения массы карбонильного железа при отжиге

Рис. 2. Структура карбонильного железа после отжига при температурах: а – 150; б – 250; в – 350; г – 50-500; д-550°С

Показано, что в интервале 150 – 200°С структура (рис. 2а) практически не изменяется. При температуре 250°С видно (рис. 2б), что структура состоит из исходных частиц и частично претерпевает распад. Следует полагать, что увеличение коэффициента изменения массы связано именно с этим процессом, последующие изменения определяются процессами окисления и коагуляции (рис. 2в, 2г, 2д).

Выводы

Исследовано поведение карбонильного железа при нагреве в интервале 150–550°С. Выявлены структурные изменения карбонильного железа, связанные с распадом частиц и окислением продуктов распада.

Показано, что размеры образующихся конечных частиц имеют наноразмерные величины (40–60 нм).