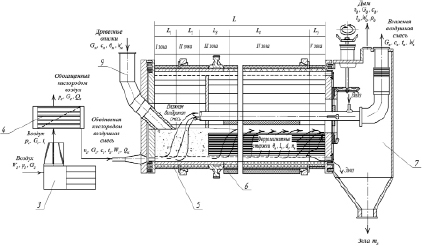

На сегодняшний день на рынке растёт ассортимент продукции деликатесной группы, появляются новые виды оригинальных копчёных изделий. Для правильного понимания сущности процесса копчения и расчёта целевых технологических параметров продуктивной методологией является математическое моделирование. Задачей моделирования тепловых режимов дымогенератора является определение оптимального диаметра стержней. Процесс моделирования позволяет ответить на вопрос: насколько использование стержней в качестве насадки барабанного дымогенератора позволяет снизить энергопотребление, а также сравнить алюминиевые, медные и стальные стержни по энергетической эффективности. Дымогенератор – барабанный аппарат, внутри которого расположены металлические стержни, длина которых равна длине барабана (рис. 1).

Рис. 1. Схема барабанного дымогенератора со стержневой насадкой

Аппарат работает в непрерывном режиме. Опилки подаются в левую торцевую часть и перемещаются вдоль аппарата в правую его часть. Твердый остаток, образующийся в результате пиролиза опилок выводится из правой торцевой части аппарата в разгрузочный бункер. Через специальный коллектор, расположенный в нижней части барабана, в слой по всей длине подается обогащенная азотом воздушная смесь, предварительно подготовленная методом ультрафильтрации. Смесь не содержит кислорода, что исключает горение опилок.

Стержни насадки могут быть выполнены сплошными из металлов с хорошей теплопроводностью (медь, латунь, алюминий, дюралюминий). Назначение стержней – перенос теплоты из зоны пиролиза опилок на другие участки: нагревание и сушки опилок. Стержни также выполняют функцию нагревательного устройства. Энергоподвод к ним осущуствляется переменным магнитным полем, генерируемым специальным индуктором.

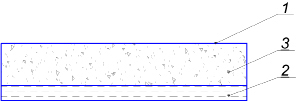

Энергосберегающий эффект разработанного устройства определяется полезным использованием теплоты пиролиза опилок. Наиболее интенсивный перенос теплоты по стержням достигается в случае использования тепловых труб (рис. 2).

Рис. 2. Принципиальная схема тепловой трубы: 1 – корпус трубы; 2 – жидкость; 3 – пар

По длине барабанный дымогенератор можно разделить на 5 зон.

В первой зоне происходит нагревание опилок от начальной (комнатной) температуры до температуры кипения воды в опилках (?100о С).

В зоне 2 осуществляется обезвоживание опилок. Температура опилок здесь изменяется несущественно (?100?120оС).

В зоне 3 обезвоженные опилки нагреваются до температуры начала пиролиза (?270оС).

В четвертой зоне протекают основные процессы пиролиза опилок: образование, испарение и возгонка основного количества продуктов разложения древесины. Эти процессы протекают в интервале температур от 270 до 450?500о С [1, 2, 3].

В процессе пиролиза выделится теплота в количестве 1?1,2 МДж/кг. Масса твердого остатка в конце пиролиза составляет примерно 1/3 от начальной массы опилок.

Зона 5 служит для прокаливания твердого остатка при температуре до 550?600оС.

Таким образом, пиролиз опилок в зоне 4 протекает с выделением теплоты. Все остальные процессы протекают при подводе теплоты.

Наличие стержней в барабане обеспечевает полезное использование теплоты пиролиза опилок для энергообеспечения остальных процессов.

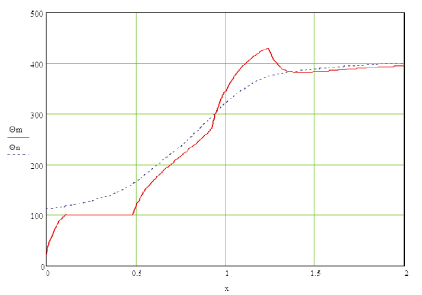

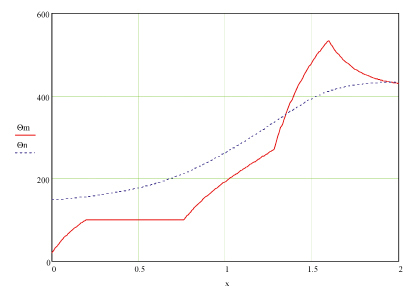

Если стержни насадки выполнить в виде сплошных стержней из меди (?н = 390 Вт/м•К), то перепад температуры по длине стержня существенно увеличивается (рис. 3). При тепловом потоке Qмаг = 800?900 Вт он достигает 300°С. Увеличение диаметра стержней приводит или к увеличению необходимой длины дымогенератора (см. рис. 1), или к увеличению теплового потока Qмаг (рис. 4).

Рис. 3. Распределение температуры материала и стержней из меди по длине барабана при Qмаг = 800 Вт, L=2 м, dн=3 мм

Рис. 4. Распределение температуры материала и стержней из меди по длине барабана при Qмаг=900 Вт, L=2 м, dн=10 мм

При использовании алюминиевых, дюралюминиевых или латунных стержней с медной теплопроводностью габариты и энергопотребление дымогенератора увеличиваются. По мере уменьшения теплопроводности материала стержней необходимо увеличивать диаметр стержней.

Устанивлено, что при использовании стальных стержней в качестве насадки их температура во всех точках выше температуры материала, включая зону пиролиза. Это означает что теплота из зоны пиролиза в другие области не передается.

При использовании алюминиевых стержней возможно оплавление последнего (температура плавления алюминия составляет 660°С).

Анализ результатов моделирования процесса дымогенерации позволил сделать следующие выводы.

Использование стержней в качестве насадки барабанных дымогенераторов позволяет снизить энергопотребление последнего в 3?5 раз за счет полезного использования теплоты пиролиза опилок.

Наиболее эффективна установка с тепловыми трубами в качестве стержней насадки.

Относительно высокой энергетической эффективностью обладают дымогенераторы со стержнями из меди, алюминия.

Оптимальный диаметр стержней 3?5 мм.

Увеличение диаметра стержней приводит к увеличению длины и энергопотребления дымогенератора.

Использование стальных стержней не приводит к экономии энергии, поскольку их теплопроводность низка во всех областях, включая зону пиролиза, при этом температура стержня выше температуры материала.