На сегодняшний день потребность в производстве анилина очень высока. Области применения данного продукта очень обширны: производство изоцианатов для конструкционных материалов и прочной тепло- и звукоизоляции, получение химических добавок для резины, как ускоритель при вулканизации, в производстве искусственных смол, также анилин используется в текстильной, анилино-красочной и фармацевтической промышленности.

В настоящее время широко распространенным в производстве методом синтеза анилина является восстановление нитробензола в газовой фазе. Реактор представляет собой кожухотрубный теплообменник, трубное пространство которого заполнено катализатором. В реакционной зоне возникают значительные перепады температуры в связи с высокой экзотермичностью реакции синтеза, что приводит к образованию смолистых продуктов, вследствие чего возможно механическое разрушение катализатора, а так же его старение.

Ранее было установлено [1], что уменьшение диаметра трубы реактора с 26 мм (9650 труб) до 20 мм (15160 труб) практически в два раза снижает перепад температуры в реакционной зоне. Что позволит продлить срок службы катализатора и уменьшит образование побочных продуктов. При этом может увеличиться гидравлическое сопротивление слоя катализатора, что увеличит энергетические затраты. Таким образом, необходимо оценить эффективность данного решения с экономической точки зрения, когда все расходы и доходы сведены под одним критерием. для этого нужно учесть:

• количество загружаемого в реактор катализатора (зависит от количества труб реактора и порозности в трубе определенного диаметра), что влияет на расходы по закупке катализатора;

• частоту смены катализатора (зависит от образовывающихся побочных продуктов), что также влияет на расходы по закупке катализатора;

• гидравлического сопротивления слоя катализатора (зависит от диаметра трубы, количества труб и порозности катализатора), что влияет на расходы потребляемой энергии.

С учетом выше сказанного был выбран следующий критерий относительной экономии материальных затрат:

(1)

(1)

где B – производительность процесса, т продукта/год; dт – диаметр труб реактора, м; sc – стоимость сырья, израсходованного в производстве, руб/год; sк – стоимость катализатора, используемого в производстве, руб./год; sэ+ – стоимость энергии, получаемой при рекуперации, руб/год; sэ– – стоимость энергии, затрачиваемой на преодоление гидравлического сопротивления слоя руб./год.

Для расчета производительности процесса использована математическая модель реактора синтеза анилина [2], которая включает уравнения материального и теплового баланса, а также уравнения для расчета теплофизических свойств сред.

Изменение диаметра трубы реактора влечет за собой изменение порозности слоя катализатора [3], а так же изменение количества труб в трубной решетке. Величина минимального шага между трубами составляет 1,3dт, при dт>20 мм и 1,25dт, при dт>30 мм. Величина простенка между трубами при развальцовке должна быть больше 4 мм [4]. Таким образом, максимальное количество труб в реакторе рассчитывается исходя из количества труб, приходящихся на диаметр реактора D (20<dт<30):

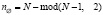

,

,

где  . (2)

. (2)

Для расчета частоты замен катализатора в реакторе использовалось время межрегенерационного периода:

, (3)

, (3)

где T – пиковая температура в зоне реакции при d=26 мм; T′ – пиковая температура в зоне реакции реактора с трубками другого диаметра;  – время межрегенерационного периода при d=26 мм;

– время межрегенерационного периода при d=26 мм;  – регрессионная зависимость выхода примесей от температуры реакционной смеси [5].

– регрессионная зависимость выхода примесей от температуры реакционной смеси [5].

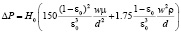

Гидравлическое сопротивление неподвижного слоя как для ламинарного, турбулентного, так и для переходного режимов рассчитывается по формуле [6]

, (4)

, (4)

где H0 – высота слоя, м; w – скорость потока в свободном сечении трубы, м/с; d – эквивалентный диаметр зерна катализатора, м; εo – порозность; m – коэффициент динамической вязкости потока, Па∙с; r – плотность потока, кг/м3.

В результате проделанной работы было установлено, что уменьшение диаметра труб реактора уменьшает гидравлическое сопротивление слоя, за счет увеличения порозности и как следствие уменьшает энергетические затраты, что дает положительный экономический эффект.