Технология подготовки и нанесения слоев краски на кузова автомобилей, основывается на алгоритме, который представляет собой несколько последовательно следующих друг за другом технологических этапов.

Первым этапом является автоматизированный процесс обезжиривания, очистки и грунтования кузова автомобиля [5].

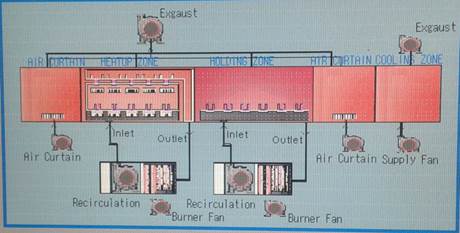

Второй этап – это этап осуществления сушки кузова автомобиля в печи. Интерфейсная контрольная панель, графически, представляет данный этап, как показано на рисунке 1.

Рис. 1. Процесс сушки первого слоя грунта (краски)

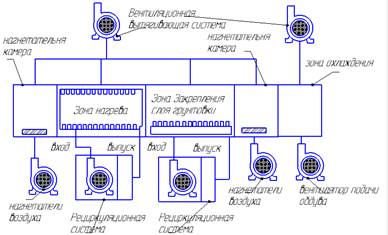

Данный процесс можно представить в более простом виде, как показано на рисунке 2. Рабочая температура печи составляет 180 градусов Цельсия, а протяженность 10 метров, как показано на рисунке 3. В конце сушильной печи установлены специальные инфракрасные датчики, представленные на рисунке 4. Данные датчики работают следующим образом, датчик №1 испускает инфракрасный луч, направленный на датчик №2, принимающий, который регистрирует наличие инфракрасный луча.

Рис. 2. Наглядное представление процесса сушки первого слоя грунта (краски)

Если процесс приема инфракрасного луча датчиком №2 прервался, за счет размыкания системы, вызванное появлением транспортной тележки, то данный сигнал размыкания подается на контроллер Mitsubishi Q-серии, который в свою очередь, подает сигнал на оповестительные лампы, предупреждая тем самым технический персонал, осуществляющий транспортировку, распределение кузова по марки и модели.

Рис. 3. Сушильная печь кузовов автомобилей

Рис. 4.a. Инфракрасный испускающий датчик №1 сушильной печи.

Рис. 4.b. Инфракрасный принимающий датчик №2 сушильной печи.

Для улучшения работы в данном случае рекомендовано применять не только оповестительные лампы, но и мощный промышленный зуммер, который выдавал определенный звук, соответствующий той сушильной печи, где процесс сушки кузова подошел к концу. [1,3]

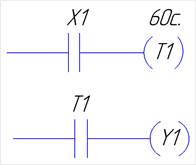

Применяя промышленный зуммер вместе с оповестительными лампами, можно добиться улучшения работы технического персонала. Также следует изменить настройки контроллера Mitsubishi Q-серии, перепрограммировав его так, чтобы при прерывании инфракрасного луча автоматический конвейер не прекращал транспортировки кузовов автомобилей, а через 60 секунд подавал сигнал к активации работы зуммера и оповестительных ламп. Так как при остановке конвейера, при размыкании инфракрасного луча, кузова автомобилей, следующие позади, подвергаются слишком долгой обработке нагретым воздухом и, тем самым, нарушается технологический алгоритм, что обуславливается нарушением связи между слоем грунтовки (краски) и кузовом автомобиля: трещины, подтеки. Дополнение будет состоять из нескольких элементов, выстроенных в определенной последовательности, согласно алгоритмам релейно-контактного языка, дополнение для программы, представлено на рисунке 5. Далее, технический персонал, с помощью подвижного сортировочного конвейера, сортирует кузова по типу и марки модели, затем следует ожидание полного остывания кузова после сушильной печи. Далее кузов перемещают в камеру осмотра и мелкого ремонта. [1]

Х1– инфракрасный датчик наличия кузова;

Т1– таймер отсрочки на включение звукового сигнала;

У1– звуковой сигнал.

Рис. 5. Релейно-контактная схема для улучшения работы печи

Третьим этапом является процесс нанесения и сушки мастики. После камеры осмотра и мелкого ремонта, с помощью кран – балки кузов, перемещается в зону нанесения мастики. Мастика служит для укрепления и герметизации швов и щелей между частями кузова.

Четвертый этап – этап сушка мастики в печи. Данный процесс не отличается от процесса №2.

Пятый этап – нанесение второго слоя грунтовки. Данный процесс осуществляется с помощью роботов, с 5-ю степенями свободы, YASKAWA MOTOMAN EPX – 2700. Чтобы осуществить данный процесс, необходимо подготовить кузов. Подготовка кузова осуществляется вручную, с помощью специального персонала. Основная задача персонала, нанести грунт вручную на те мелкие части кузовов, на которые не может нанести грунтовку робототехнический комплекс.[1-3]

Шестой этап – нанесение краски или основного цвета. Данный процесс осуществляется с помощью роботов с 6-ю степенями свободы YASKAWA Motoman EPX – 2800 и не отличается от этапа №5. Процесс нанесения роботами краски, грунта, происходит в камере и осуществляется следующим образом: рабочая часть роботов состоит из турбины, которая вращается с очень большими оборотами, внутри рабочей части установлено высоковольтное устройство для зарядки частиц грунтовки положительным потенциалом, кузова автомобилей отрицательным.

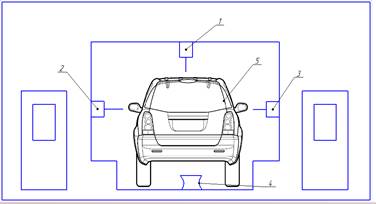

На входе в камеру нанесения второго слоя грунтовки, краски и лака, по бокам, установлены специальные контактные датчики, вида представленного на рисунке 6. Задача данных датчиков осуществлять контроль за боковыми дверьми кузова автомобиля, т.е. все двери должны быть закрыты. Ошибка технического персонала заключается, в том, что очень часто не закрывают боковые двери, крышку капота или багажника

Роботы являются «слепыми», поэтому данная ошибка приводит к тому, что кузов приходится перекрашивать вручную или путем перенастройки роботов. Для предотвращения такой ошибки следует установить датчик, представленный на рисунке 6, сверху на входной арке камеры, как представлено на рисунке 7.

Рис. 6. Контактный датчик контроля безопасности, реальный (слева), эскиз (справа).

Далее, после прибытия кузова, а именно после того, как несущая опора активировала контактный датчик (концевик), и сигнал поступил на терминал, происходит пуск программы и запуск роботов.

Рис. 7. Установка датчика №3, реальная арка камеры (слева), эскиз (справа)

На эскизе рисунка 7– 1, 2, 3 – контактные датчики; 4 − автоматический конвейер, 5 − кузов автомобиля (crossover)

Седьмой этап – этап нанесения лака. Процесс нанесения лака на кузов осуществляется роботами Motoman EPX – 2700 и не отличается от процессов нанесения покрытий таких, как второй слой грунтовки и краски.

После нанесения слоя лака, кузов отправляется в печь для дальнейшей просушки. Далее следует процесс сортировки и остывания, затем кузов с помощью кран-балки транспортируют в цех мелко-узловой сборки.

После каждого этапа №1-7 происходит осмотр кузова автомобиля на наличие мелких и крупных повреждений. Данный процесс происходит в специальном участке осмотра, который установлен в конце каждого этапа №1-7. Если обнаружилось наличие мелких повреждений: небольших трещин, вмятин, в данном случае производят мелкий ремонт. Если повреждения оказались серьезными то кузов, в зависимости от этапа, могут транспортировать на начало производственной линии, или путем повторения процесса исправить ошибку.

Транспортные функции этапов № 2-7 исполняет автоматическая конвейерная цепь C2050, ГОСТ 588-81.

На конвейерную цепь, вследствие эксплуатации на этапах № 2-7, происходит осаждение краски, грунтовки, лака, растворителей, веществ, входящих в состав обработки кузова на первом этапе [5], также на конвейерную цепь влияет микроклимат в камерах с робототехническими комплексами, участвующих в этапах 5, 6, 7. Данные воздействия приводят к быстрому изнашиванию цепи, и как следствие, ее замене или разрыву, что приводит к незапланированным затратам, и простоям в работе предприятия. [6] Для повышения времени службы конвейерной цепи произвели ряд экспериментов и исследований на прочность, растяжение и разрыв.[2-4]

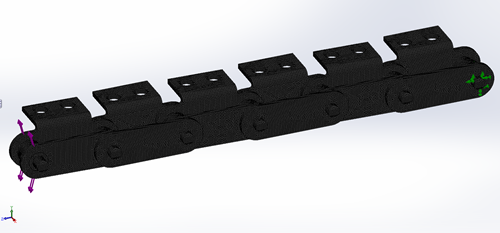

Эксперименты моделируются в программном комплексе САПР SolidWorks (Солидворкс). [4] Рассматриваемый объект исследования – цепь тележечного грузонесущего конвейера. Данная конвейерная цепь выпускается массово и имеет различные модификации, стандарт ANSI B29.1M, связанные, как с конструкцией, т.е. со специальными крепежными пластинами (аттачменты), так и с материалом из которого, изготавливается сама цепь.

В статье исследуется и участвует в эксперименте цепь одной конструкции, т.к. именно данная конструкция цепи используется предприятием для транспортировки кузовов автомобилей, параметры представлены в таблице 1. Подвергается тестированию и испытанию материал цепи, т.к. материал цепи, которая использовалась, подвергался быстрому изнашиванию, тестируемый материал (легированная сталь), параметры которого указаны в таблице 2, более стоек к воздействию внешних рабочих сред предприятия.

Кузов автомобиля располагается на транспортной тележке, которая в свою очередь закреплена на крючке конвейера, сила натяжения цепи конвейера составляет 1000 Н. На начальных этапах эксперимента, с помощью реального объекта: цепи тележечного грузонесущего конвейера, создали её трехмерную модель в рабочем пространстве SolidWorks, параметры испытуемой цепи представлены в таблице 1.

Таблица 1. Параметры испытуемой цепи.

|

Обозначение цепи |

Шаг, мм |

Диаметр ролика мм |

Ширина между внутренними пластинами, мм |

Диаметр валика, мм |

Длина валика, мм |

Высота пластины, мм |

Толщина пластины, мм |

|

P |

D |

b1 |

d2 |

L |

h2 |

I |

|

|

C2050 |

32 |

12 |

10 |

5 |

22 |

15 |

4 |

В данном эксперименте, исходя из размеров и геометрии деталей, мы выбираем в качестве элементов разбиения – тетраэдры размером 0,7 х 0,035 мм. Всего узлов в сетке – 854411, всего элементов в сетке – 544164, как показано на рисунке 8. Далее указываем необходимый материал для расчета – выбираем в разделе «Сталь» материал – «Легированная сталь», параметры данного материала приведены в таблице 2.

Рис. 8. Создание конечно-элементной сетки

Также был проведен ряд экспериментов для определения силы разрыва цепи конвейера. Методом перебора было проведено 4 дополнительных эксперимента. Результаты моделирования представлены на рисунках 10,9.[2]

Таблица 2. Параметры испытуемой легированной стали

|

Свойства |

Значение |

Единицы измерения |

|

Модуль упругости |

|

Н/м2 |

|

Коэффициент Пуассона |

0,28 |

|

|

Модуль сдвига |

|

Н/м2 |

|

Массовая плотность |

7700 |

кг/м3 |

|

Предел прочности при растяжении |

723825600 |

Н/м2 |

|

Предел текучести |

620422000 |

Н/м2 |

|

Коэффициент теплового расширения |

|

К |

|

Теплопроводность |

50 |

W/(м |

|

Удельная теплоемкость |

460 |

J/(кг |

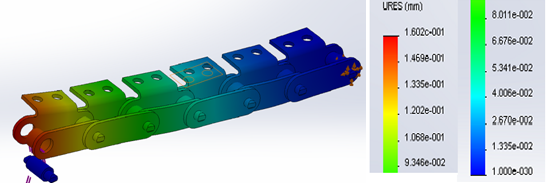

Перемещение указано в цветовой символике, единица измерения - мм.

Рис. 9. Перемещения, возникающие при эксплуатации детали

Вывод по эксперименту: при выполнении расчёта прочности цепи конвейера при перемещении груза разрыв цепи может случиться только при 5 кратном превышении допустимой нагрузки.

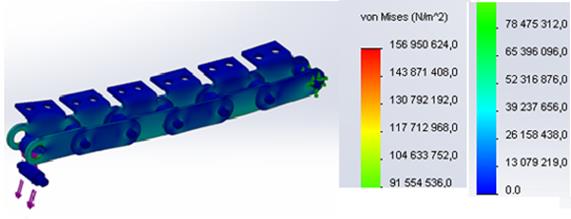

Напряжения указано в цветовой символике, единица измерения – Н мм2.

Рис. 10. Напряжения, возникающие при эксплуатации детали

Вывод по эксперименту: при выполнении расчёта прочности цепи конвейера при перемещении груза (кузова) максимальные напряжения составят всего 156 Мпа, перемещения составят 0,16 мм. Все параметры находятся в приделах нормы.

В данной работе были описаны этапы технологии автоматизированных процессов нанесения второго слоя грунтовки, лакокрасочных работ, сушки, контроля качества кузовов автомобилей с применением улучшенных программ и датчиков. Таким образом, применяя дополнение к программному коду, и, использование промышленных зуммеров достигается более точное исполнение технологических процессов, исключается вероятность сбоя работы конвейера и ошибки обслуживающего персонала. Далее монтаж третьего контактного датчика, над аркой камеры с роботами, приведет к экономии материалов (краски, грунтовки), а также устранит сбои в работе участков нанесения краски и грунтовки. Вследствие проведенных исследований установлена целесообразность использование тяговой цепи конвейера из легированной стали.

Библиографическая ссылка

Шевцов А.А., Филиппова Е.Г. ОПИСАНИЕ ТЕХНОЛОГИИ АВТОМАТИЗИРОВАННЫХ ПРОЦЕССОВ НАНЕСЕНИЯ ВТОРОГО СЛОЯ ГРУНТОВКИ, ЛАКОКРАСОЧНЫХ РАБОТ, СУШКИ, КОНТРОЛЯ КАЧЕСТВА КУЗОВОВ АВТОМОБИЛЕЙ С УЛУЧШЕНИЕМ ДАННЫХ ПРОИЗВОДСТВЕННЫХ УЧАСТКОВ // Международный студенческий научный вестник. – 2017. – № 6. ;URL: https://eduherald.ru/ru/article/view?id=17875 (дата обращения: 21.11.2024).

K)

K)