Полимеры все чаще используют как важнейшую составную часть композиционных материалов. Например, полимербетонов, полимерцементных бетонов и т.д. Спектр применения полимеров в строительстве весьма широк. Они повсеместно используются для: покрытия полов, внутренней отделки стен и потолков, гидроизоляции и герметизации зданий, изготовления тепло- и звукоизоляционных материалов (поропласты, пенопласты), кровельных и антикоррозионных материалов и покрытий, конструкционно-отделочных и ограждающих элементов зданий и для многих других целей.

На современном этапе жизни человечества происходит интенсивное развитие науки, техники и производства. Высокий уровень современных технологий требует применения в строительстве качественно новых материалов. Современное производство предъявляет высокие требования к строительным материалам: прочность, плотность, стойкость к действию агрессивных сред, низкая тепло-, звуко-, влагопроводность.

Применяемые в настоящее время материалы на основе минеральных вяжущих: бетон, железобетон, силикатные бетоны, которые не всегда соответствуют предъявляемому уровню требований. Поэтому в настоящее время промышленность строительных материалов развитых стран производит широкую номенклатуру продукции на основе полимеров[1].

Одна из эффективных областей применения полимерных материалов в строительстве – создание на их основе высокопрочных и химически стойких полимербетонов. В зависимости от вида применяемого полимера полимербетоны могут обладать: высокой прочностью, химической стойкостью, долговечностью и рядом других свойств. Кроме того, полимербетоны сравнительно просты в изготовлении, технологичны, имеют качественные декоративные свойства[2].

Полимербетоны представляют собой композиционные материалы, получаемые в результате отверждения смесей, образованных полимерным связующим и заполнителем (мелким и крупным). Под полимерным связующим понимают композиции из жидко-вязких синтетических смол, модифицирующих, отверждающих и инициирующих добавок и тонкодисперсного наполнителя.

Полимербетоны классифицируют по виду полимерного связующего вещества, средней плотности, химической стойкости, прочностным характеристикам. Полимербетоны разделяют на две группы — термореактивные и термопластичные. Первая группа подразделяется на карбамидно-фенольные, полиэфирные, фурановые, полиуретановые и эпоксидные, вторая группа — на инденкумароновые и метилметакрилатные. По средней плотности каждый полимербетон из первой группы может быть сверхтяжелым при 3500—4000 кг/м3, тяжелым — 2200—2400 кг/м3, легким — 1600—1900 кг/м3 и сверхлегким — 400—500 кг/м3; каждый из второй группы — тяжелым и легким. Чаще всего используют фурфуролацетоновую ФА, фурано-эпоксидную ФАЭД-20, насыщенную полиэфирную ПН-1 или ПН-63, унифицированную карбамидную КФ-Ж смолы, метилметакрилат ММА (мономер) и др. Отвердителями могут быть: при использовании ФА — бензолсульфокислота БСК; ФАЭД-20 — полиэтиленполиамид ПЭПА; ПН-1 и ПН-63 — гидроперекись изопропилбензола ГЦ и ускоритель — нафтенат кобальта НК; КФ-Ж — соляно-кислый анилин; для мономера метилметакрилата (ММА) — система, в которую входят диметиланилин БМА и перекись бензоила. Содержание олигомер-полимерного компонента составляет от 10 до 200 кг на 1м3 бетона[3].

Наполнителями размеров частиц менее 0,15 мм служат кварцевая, андезитовая и диоритовая мука, маршаллит, графитовый порошок и др. Их удельная поверхность должна быть не ниже 2500—3000 см2/г. Помол нередко совмещается с активацией поверхности путем введения добавок (модификаторов), хотя при длительном хранении обработанного порошка возможна потеря приобретенной активности за счет адсорбции реагентов из внешней среды. Среди наполнителей и заполнителей могут быть и искусственные — стеклохолст, стекловолокно и др.

Связующее вещество и наполнитель образуют при их объединении наполненный полимер, составляющий матричную часть полимербетона. Заполняющую часть в нем формирует крупный и мелкий (песчаный) зернистый материал. В качестве крупного заполнителя используют кислотостойкие щебень или гравий, керамзит, аглопорит, шунгизит. Размеры зерен щебня должны быть до 50 мм, песка — до 5 мм, размеры частиц наполнителя — менее 0,15 мм[4].

Полимербетоны на основе метилметакрилата – это особая разновидность метилметакрилатного наливного покрытия, появившаяся менее полувека назад. И до сих пор он все еще является особенным материалом, не имеющим аналогов по своим потрясающим свойствам. Такие полимербетоны представляют собой раствор, состоящий из сухого наполнителя и соответствующего жидкого отвердителя. Сухой компонент обычно продается в мешках по – 15 кг, а жидкий – в канистрах емкостью 2 л. Сухую смесь разводят жидким отвердителем до получения однородной массы. Ею заливают поверхности, нуждающиеся в ремонте. Полимербетоны на основе метиметакрилата обладают целым рядом достоинств. Покрытие обладает полной гидроизоляцией и устойчивостью к атмосферным воздействиям, высокими электроизоляционными свойствами, высокой устойчивостью к химическим воздействиям, промышленным солям и реагентам[5].

Этот быстротвердеющий раствор на основе метилметакриловых смол подходит для ремонтных целей в условиях действующего производства.

Целью представленной работы являлось получение связующего материала для ремонтных композиций и бетонополимеров, которое было бы освобождено от основных недостатков. Основными недостатками являются повышенное водопоглощение и влагопоглощение, сопровождаемое соответственно повышением пористости системы и снижением прочностных характеристик.

Поставленную цель предполагалось решить путем введения в композицию кремнийорганических полимерных соединений. В качестве объектов исследования было использовано связующее холодного отверждения следующего состава, м.ч.: ММА - 100; полиизоцианат – 10; диметиланилин – 7; перекись бензоила – 5.

В качестве кремнийорганического модификатора использовалась полиметилфенилсилоксановая смола [ПФСС] производимая на Новочебоксарском химическом заводе. Полиметилфенилсилоксановая смола имеет ряд достоинств: 1) обладает высокой атмосферостойкостью в условиях различного климата, т.к. образует защитный эффект высокопрочной полимерной пленки на поверхности материала; 2) превосходно сохраняет внешний вид после длительного воздействия высоких температур; 3) обладает хорошей стойкостью к окислительной деструкции и действию солнечной радиации; 4) высыхание покрытий до высокой твёрдости и прочности с сохранением высокой эластичности происходит в широком диапазоне температур[6]. Модифицирующая кремнийорганическая смола вводилась в композицию в виде 50% раствора полимера в метилметакрилате.

В качестве наполнителя использовался тонкоизмельченный кварцевый песок с размером частиц 10 – 40 мкм. Ремонтная композиция готовилась путем смешения 100 м.ч. связующего с заданным количеством модификатора и 300 м.ч. наполнителя. После загрузки тестообразной массы в форму и последующего виброуплотнения при температуре 20оС проходил процесс отверждения образцов при температуре 200С. Полученные образцы испытывались в соответствии со стандартными методиками.

Как показали проведенные испытания, время жизнеспособности композиции до перехода ее в твердое состояние не превышает 2 часа, причем процесс отверждения сопровождается сильным экзотермическим эффектом (табл.1).

|

Содержание ПФС, м.ч. на 100 м.ч. связующего |

Начальная условная вязкость, с |

Время начала гелеобразования, мин |

||

|

при 15оС |

при 25оС |

при 15оС |

при 25оС |

|

|

0 |

11 |

9 |

86 |

74 |

|

1,0 |

12 |

10 |

74 |

67 |

|

2,5 |

14 |

12 |

69 |

60 |

|

5,0 |

17 |

15 |

60 |

52 |

Последующий набор прочностных характеристик наблюдается в течение последующих трех недель. Это объясняется, по-видимому, последующими медленно протекающими процессами анионной полимеризации метилметакрилата. Введение небольшого количества кремнийорганических модификаторов на первом этапе приводит к существенному повышению предела прочности при сжатии отвержденной композиции.

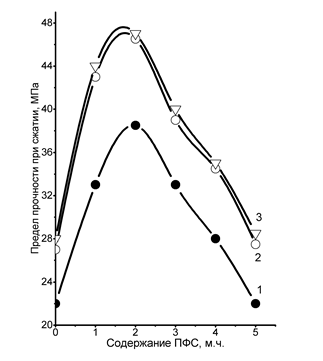

Рис.1. Зависимость прочностных характеристик от содержания модификатора: 1-выдержка 14 суток, 2 - выдержка -28 суток, 3 –выдержка – 56 суток

Рассматривая зависимость прочностных характеристик от содержания модификатора (рис.1) можно заметить, что максимум прочностных характеристик приходится при содержании 2,5 – 3,0 м.ч. ПФСС на 100 м.ч. связующего.

Появление максимума связано, по-видимому, с частичной сшивкой полимерной матрицы за счет наличия в используемых кремнийорганических смолах значительного количества реакционноспособных групп. Кроме этого возрастание прочности проявляется и за счет аппретирующего эффекта, достигаемого взаимодействием силанольных групп на поверхности кварцевого песка с гидроксильными группами полифенилсилоксановой смолы. Однако при дальнейшем повышении концентрации кремнийорганических смол наблюдается спад прочностных характеристик отвержденных композиций. Это должно быть связано с тем, что при превышении содержания ПФС более 3 м.ч., избыток не вступившей в реакцию смолы начинает выступать в роли самостоятельного связующего. А так как физико-механические свойства ПФС крайне низки, то следует ожидать, что и дальнейшее повышение содержания кремнийорганической смолы в связующем будет приводить к существенному ухудшению физико – механических характеристик композиции.

При введении ПФС в композицию наблюдается снижение водопоглощения. Введение 5 м.ч. ПФС на 100 м.ч. связующего приводит к снижению водопоглощения практически в 4 раза по сравнению с композицией без кремнийорганической смолы. Для сравнения исследовалось водопоглощение той же ремонтной композиции, но с добавкой промышленного гидрофобизатора ГКЖ – 94. В этом случае водопоглощение снижается всего на 15 – 20% по сравнению с модификацией ПФСС при одинаковом соотношении модификаторов. Поэтому можно считать, что ПФСС является дополнительно и гидрофобизатором для рассматриваемой рецептуры. Обратного эффекта – повышения прочностных характеристик за счет введения в ремонтный состав гидрофобизирующей кремнийорганической жидкости – не наблюдалось.

Адгезия — это связь между приведенными в контакт разнородными поверхностями. Причины возникновения адгезионной связи — действие межмолекулярных сил или сил химического взаимодействия. Адгезия обусловливает склеивание твердых тел — субстратов — с помощью клеющего вещества — адгезива, а также связь защитного или декоративного лакокрасочного покрытия с основой. Адгезия играет также важную роль в процессе сухого трения. В случае одинаковой природы соприкасающихся поверхностей следует говорить об аутогезии (автогезии), которая лежит в основе многих процессов переработки полимерных материалов[7].

Адгезионные свойства полимеров зависят от формы молекулы, т.е. от пространственного расположения структурных элементов цепи. Положительное влияние оказывает гибкость цепей и большая плотность упаковки. Определенное влияние на адгезию оказывает молекулярная масса полимеров. Полимеры с малой молекулярной массой в большинстве случаев имеют хорошие адгезионные свойства, и наоборот, полимеры с высокой молекулярной массой характеризуются недостаточной адгезией. Однако возможно оптимальное значение молекулярного числа, полученного в результате полимеризационных или поликонденсационных процессов, когда адгезия будет достаточно высокой. На адгезионные свойства полимеров большое влияние оказывают ряд технологических факторов и их различное сочетание. Разница в температурных коэффициентах линейного расширения полимера и восстанавливаемого материала, иногда приводящая к разрушению соединения, может быть уменьшена наполнителем и модификатором [8].

В данной работе адгезионные характеристики (предел прочности при отрыве) к различным строительным материалам определялись путем нанесения тонкого слоя ремонтной композиции на соответствующую подложку, приклеиванию через 30 суток к отвержденному составу цианакрилатным клеем стальных грибков и последующему их отрыву адгезиметром. Исследования показали, что влияние ПФС в приведенном диапазоне исследований незначительно (табл.2).

|

Содержание ПФСС в композиции, м. ч. |

Предел прочности при отрыве, МПа |

||||

|

подложка бетон |

подложка мрамор |

подложка сталь Ст3 |

подложка алюминий |

подложка стекло |

|

|

0 |

12.8 |

4.3 |

9.7 |

3.8 |

4.0 |

|

2 |

12.5 |

4.0 |

8.2 |

3.8 |

4.5 |

|

5 |

10.4 |

3.7 |

7.1 |

3.0 |

3.7 |

Таким образом, проведенные исследования показали, что введение небольшого количества кремнийорганического модификатора позволяет существенным образом повысить эксплуатационные характеристики ремонтных композиций на основе ММА.

Библиографическая ссылка

Титова Е.Ю. КОМПОЗИЦИЯ НА ОСНОВЕ МЕТИЛМЕТАКРИЛАТА, МОДИФИЦИРОВАННАЯ ПОЛИМЕТИЛФЕНИЛСИЛОКСАНОМ // Международный студенческий научный вестник. – 2017. – № 6. ;URL: https://eduherald.ru/ru/article/view?id=17813 (дата обращения: 21.11.2024).