Упрощенный алгоритм производства автомобилей компанией ОАО «АгромашХолдинг» состоит из 5 основных пунктов производства: после прибытия соответствующих комплектующих автомобиля происходит сварка основных частей кузова в цехе сварки с помощью роботизированных комплексов. Затем кузов автомобиля транспортируют в лакокрасочный цех, где он проходит очистку и нанесение первого слоя грунтовки с последующей сушкой и проверкой в досмотровочной камере. Далее на кузов наносят краску и лак, после подготавливают к транспортировке в цех мелко-узловой сборки, где после необходимых сборочных процессов, собранный автомобиль выезжает своим ходом.

На этапе хранения соответствующих комплектующих на складе и после осуществления процесса сварки основных узлов, на кузове автомобиля остаются множество различных веществ, таких как: транспортировочное масло, шлаки, частицы, химические вещества после сварки, пыль и т.д. Данные вещества и частицы, согласно алгоритму производства автомобилей должны быть полностью удалены, т.к. они негативно влияют на процессы активации, фосфатирования и последующего грунтования кузова автомобиля, и могут привести к затрате времени и эксплуатационных средств на дополнительную обработку и исправлению различных дефектов.

Автоматизированный процесс очистки, обезжиривания и грунтования кузова автомобиля состоит из 13-ти этапов [1-2], каждый из которых сопоставляется номеру ванны (№1-13), алгоритм организации данного процесса следующий:

Этапы 1, 2, 3, 4 осуществляют промывку погружением и распылением с помощью форсунок для удаления различного рода загрязнений: частиц пыли, транспортировочных масел, сварочных шлаков, верхнего химического слоя на поверхности кузова. Обезжиривающая жидкость на данных процессах состоит преимущественно из щелочи. Концентрация щелочи в данных производственных этапах варьируется от 9 – 15 pH, что соответствует сильной щелочной среде. Давление жидкости на форсунках, которые участвуют в процессах №1 и №3 должно составлять 0.2 – 0.3 кг/см3, данное давление обеспечивается путем использования насосного оборудования. В ваннах под номерами №2 и №4 насосное оборудование осуществляет циркуляцию жидкости по малому кругу, т.е. создает поток жидкости внутри ванных для дополнительной промывки кузова и распределению температуры жидкости, которая должна составлять 50-60º С, капот кузова в данных процессах должен быть направлен против движения потока жидкости.

Этап 5 – активация с погружением. После обезжиривания и очистки, на кузов автомобиля необходимо нанести слой фосфата–цинка. Соответствующие комплектующие кузова автомобиля состоят из специальной стали с нанесенным на нее слоем цинка (оцинкованная сталь). Слой цинка составляет 6 – 7 микрон. В 5–ой ванне применяется активатор, который разрушает верхний химический слой цинка, с последующим образованием особой кристаллической решётки для взращивания (образования) кристаллов фосфата – цинка.

Этап 6 – фосфатирование погружением. После образования кристаллической решетки следует осуществить наращивание кристаллов фосфата – цинка на кузове автомобиля.

Этап 7 – промывка распылением. Главной целью данного процесса является осуществление ликвидации (удаление) не нужных кристаллов фосфата-цинка.

Этапы № 8 и 9 – являются этапами промывки погружением, где применяется специальная деионизированная вода с нейтральной щелочно-кислотной средой pH. Индикатор щелочно-кислотного баланса определяется показателем, как нейтральная щелочно-кислотная среда, т.е. соответствует позиции 0.

Этап 10 – катафорез, нанесение первичного слоя грунтовки. Жидкость ванны № 10 состоит из токопроводящей смеси, которая называется пигмент – связующая и жидкой грунтовки (раствор – эмульсия). Сам пигмент заряжен положительно, а кузов автомобиля отрицательно. В ванне присутствуют 56 анодов (ячеек), из которых 8 расположены на дне ванны, остальные расположены непосредственно на стенах ванны. Аноды – это специальные токопроводящие стержни, на которые подаётся положительное напряжение (подводиться кабель «+»). На кузов автомобиля подаётся отрицательное напряжение (подводиться кабель « – » ). Рабочее напряжение, которое осуществляет процесс нанесения грунта на кузов составляет 380 вольт, с очень большой силой тока (1<<I).

Этапы №11, 12, 13 – осуществляют промывку погружением и распылением ультрафильтратом. В ваннах №11 и № 12 применяется малый контур циркуляции жидкости, для того, чтобы при помощи направленного потока очистить от оставшихся химикатов кузов автомобиля.

Объем каждой ванны, которые применяются в автоматизированном процессе очистки, обезжиривания и грунтования кузова автомобиля составляет 65м3. И во всех этапах приведенного алгоритма очистки, обезжиривания и грунтования кузова автомобиля применяется насосное оборудование, для поддержания заданных давлений в форсунках или для осуществления циркуляции жидкостей в ванных и, тем самым осуществляется перераспределение температуры жидкости. В таблице 1 указаны жидкости, в которых путем соблюдения определенных пропорций составляются смеси, участвующие в процессах очистки, обезжиривания, а также веществ составляющих основу для пегмент-связующего, активации и фосфотирования. Данные жидкости из таблицы 1 и их последующее описание были предоставлены предприятием ОАО «АгромашХолдинг». Также автоматизированный процесс обезжиривания, очистки и грунтования кузова автомобилей был исследован и представлен в данной статье на практическом основании, путем наблюдения и участия автора статьи лично в изучении данного процесса.

Жидкости, из которых создают специальные растворы для различных целей применения, показаны в таблице 1.

Таблица 1

Химических элементы, используемые для создания растворов, с последующей эксплуатацией в этапах №1-13

|

Номер п/п |

Химическое вещество |

Марка |

|

1 |

2 |

3 |

|

1 |

Обезжириватель |

NC Cleaner # 152 (A), NIPSEA Chemical, Henkel Bonderite, C – AK 7163 CF/5 |

|

2 |

Обезжириватель |

NC Cleaner # 152 (B), NIPSEA Chemical, Henkel Bonderite, C – AD 1571/1 |

|

3 |

Активатор |

Henkel Prepalene X |

|

4 |

Добавка к активатору |

Henkel Bonderite, M – AD 4977 B |

|

5 |

Фосфатный концентрат |

Surtdine SD – 25R NIPSEA Chemical, Henkel Bonderite M – ZN 958, R – TA/5 |

|

6 |

Регулятор pH |

Primer # 40, NIPSEA Chemical, Henkel Bonderite M – AD 134 |

|

7 |

Ускоритель нитрит натрия |

NaNO2 |

|

8 |

Азотная кислота |

NHO3 |

|

9 |

Эмульсия |

KT – 10LF Gray, Gray F – 2, KDK |

|

10 |

Паста |

КТ – 10LF Gray, Gray F – 1, KDK |

|

11 |

Добавка |

Additive – A (кислота уксосная), KDK |

|

12 |

Регулятор pH |

Additive – B (Бутиленгликоль), KDK |

|

13 |

Уголь активированный |

Activated carbon, БАУ – А или ОУ – В |

|

14 |

Щелочь натриевная |

Sodium hedroxide, NaOH |

|

15 |

Коагулянт хлорид алюминия |

Poly Aluminium Chlonde |

|

16 |

Флокулянт, добавка для детектирования токсических анионов |

Anion polimer |

|

17 |

Гексаметафосфат натрия |

Sodium hexametaphosphate |

|

18 |

Органическая добавка для связывания тяжелых металлов |

Organic detergent, EDTA Tetrasodium |

|

19 |

Детергенты (моющие вещества, очиститель) этидроновая кислота |

Mineral Detergent, Etidronic Acid |

|

20 |

Кислота серная (93 %) |

HCl |

|

21 |

Кислота соляная (35 %) |

Sulfuric acid, H2SO4 |

|

22 |

Сульфат железа коагулянт |

Ferrous sultate, FeSO4 |

|

23 |

Коагулянт краски |

P3 – CRONI 828 HK |

|

24 |

Флокулянт |

P3 – cronifloc 951 |

|

25 |

Кальция гидрооксид |

Calcium hydroxide, (Ca(OH)2) |

Во время исследования автоматизированного процесса обезжиривания, очистки и грунтования кузова автомобилей обнаружили патогенное воздействие данных веществ на насосное оборудование предприятия, данное патогенное воздействие выявляется в виде разрушения определенного типа, т.е. возникновение коррозий, трещин, повышение усталости металла.

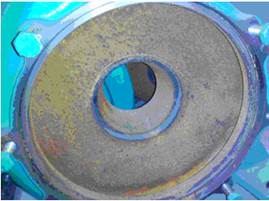

Пример образования различного рода разрушений иллюстрируют рисунки 1 и 2.

Рис.1 Рабочее колесо (крыльчатка) насоса, покрытая коррозией.

Рис.2 Корпус (улитка) насоса, покрытая коррозией.

На рисунках 1, 2 и 3 изображены рабочее колесо, корпус и патрубок насоса PSV – 1512D, материал из которого изготовлены данные детали обозначается, как GC200 [8–9] (серый чугун). После эксплуатационного периода (3 - 4 года) детали узла изнашиваются, далее «старые» детали демонтируют, заменяя на «новые», с таким же материалом.

Рис.3 Патрубок насоса, покрытый коррозией

Таким образом, для повышение безопасности обслуживающего персонала, и уменьшение затрат на покупку нового насосного оборудования, необходимо изменить в конструкции насосного оборудования материал на более стойкий к агрессивной химической среде.

Согласно исследованиям в области материаловедения, самыми перспективными и эффективными материалами, как в экологическом плане, так и в экономическом, являются именно полимерные композиционные материалы, которые в последнее время приобрели наибольшее распространение благодаря своей привлекательности [6]. Иллюстрация данного факта представлена на рисунке 4.

Рис. 4 Диаграмма методов защиты от коррозии

После проведения анализа использующихся веществ в процессе обезжиривания, очистки и грунтования был сделан вывод о том, что лучше всего, для модификации рабочего колеса [5], использовать стеклопластик, а для решения вопроса с коррозией и разрушением патрубка и корпуса насоса целесообразно использовать фторопласт [5], для нанесения химически стойкого покрытия, по следующим причинам:

1) особые физико-механические свойства (низкий коэффициент трения)

2) высокая степень химической стойкости к агрессивным средам, как показано в табл. 2

3) относительная дешевизна

4) широкий температурный диапазон эксплуатации [5].

Таблица 2

Параметры химической стойкости фторопласта и стеклопластика [7]

|

№ |

Наименование |

Максимальная концентрация для фторопласта , % |

Максимальная концентрация для стеклопластика, % |

|

1 |

Соляная кислота |

Не ограниченная концентрация |

Не ограниченная концентрация |

|

2 |

Серная кислота |

Не ограниченная концентрация |

75 |

|

3 |

Азотная кислота |

55 |

35 |

4 |

Смесь кислот: соляная и плавиковая |

25/6 и 36/1 |

25/6 и 36/1 |

|

5 |

Фосфорная кислота |

Не ограниченная концентрация |

Не ограниченная концентрация |

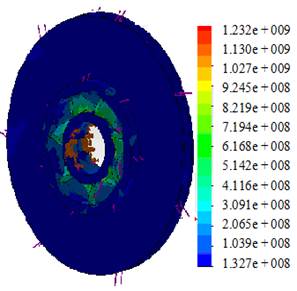

Для осуществления расчета на прочность модифицированного рабочего колеса, была применена объектно-ориентированная программа, созданная специально для проектирования, с последующим тестированием различных деталей узлов машин и механизмов, а именно − SolidWorks.

Решение осуществлялось с помощью математического метода конечных элементов.[3] Результат математического моделирования представлен рисунками 5 и 6.

Рис. 4 Деформация, возникающая при эксплуатации детали

Предел текучести 2,397е + 008

Рис. 5 Напряжения, возникающие при эксплуатации

Согласно моделированию напряжений, максимально возможные напряжения во время эксплуатации находятся (согласно шкале, на рисунке обозначаются зеленым цветом) в пределах нормы, т.е. при поднятии жидкости на высоту 7 м над уровнем детали, можно сделать вывод о том, что максимальные напряжения составят всего 123 Мпа, а предел текучести данной детали составляет 2.39е+008. Деформация составляет 0,016 мм, что согласно ГОСТ 16504-81 является допустимой нормой во время проведения испытаний и тестирования.

Благодаря применению композиционных материалов в элементах насоса Wilo модели PSV – 1512D в автоматизированном процессе обезжиривания, очистки и грунтования кузова автомобиля удалось существенно уменьшить вероятность возникновения простоя в работе предприятия, повысить экономию электроэнергии до 15-20%, улучшить ряд эксплуатационных показателей.

Библиографическая ссылка

Филиппова Е.Г., Шевцов А.А. ИССЛЕДОВАНИЕ АВТОМАТИЗИРОВАННОГО ПРОЦЕССА ОБЕЗЖИРИВАНИЯ, ОЧИСТКИ И ГРУНТОВАНИЯ КУЗОВА АВТОМОБИЛЕЙ С ПОСЛЕДУЮЩЕЙ МОДИФИКАЦИЕЙ НАСОСНОГО ОБОРУДОВАНИЯ // Международный студенческий научный вестник. – 2017. – № 5. ;URL: https://eduherald.ru/ru/article/view?id=17336 (дата обращения: 21.11.2024).